摘要:某燃气分厂自动化输煤系统升级改造时采用 S7-300 系列产品作为控制器,控制输送系统的启停,利用雷达物位计、液位计、接近开关等元件采集料仓煤量、污水坑水位、设备状态等信息,将相关数据信息显示在人机界面上,且能进行异常状态报警。利用工业电视系统,实时监控各工位生产及检修情况。此项升级改造提高了输煤系统运行的可靠性、安全性,减少操作人员与维护人员劳动强度,提高了生产效率。

煤气生产是某燃气分厂主要经营项目之一。输煤系统是确保煤气生产安全可靠运行的支持系统。该输煤系统由 14 台振动给煤机、15 条输煤皮带、2 台振动筛、2 台粉碎机、2 个电磁铁、1 套下煤机、1 台出灰机、3 台排水泵、6 个煤仓组成。该系统的主要任务是对来料进行运输、粉碎、去 杂、筛选,将符合要求的原煤按时送入煤仓,保障生产用煤不间断供应。该输煤系统原采用继电器-接触器控制系统 (下煤机和出灰机采用 S7-200控制系统),各部分现场独立控制,各工位操作人员通过无线对讲机现场沟通。由于输送线路长,输煤廊环境恶劣,设备数量多,以及无线对讲干扰大等原因,该系统存在工作效率低,故障反馈实时性差,安全性差等问题。鉴于输煤控制系统在煤气生产过程中的重要作用,为提高生产效率,对该系统进行改造升级,在主控室新增一套自动控制和监控系统,以实现远程操作与监控。该系统采用自动、手动两种控制方式,两种控制方式均具备连锁功能,遵循特定顺序启停,独立运行由点动功能控制。

1 系统组成

1.1 硬件系统构成

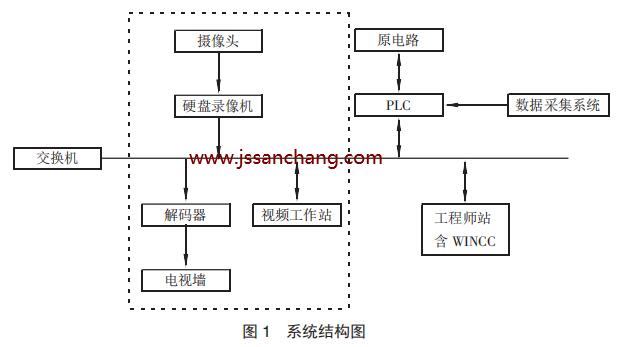

本次改造所需硬件系统包括:PLC 系统、数据采集系统、HMI 系统和工业电视系统 (见图 1)。

(1) PLC 系统

本系统采用 S7-300 系列的 315-2PN/DP PLC作为主站,采用 ET200M 接口模块作为从站,采用PROFIBUS-DP 总线和 DP 耦合器连接主控 PLC、ET-200M、下煤机和出灰机的 S7-200PLC,通过过程映像区实现各 PLC 之间的数据交换。S7-300 是模块化的中小型 PLC 系统,广泛应用于各种生产制造领域,其功能模块可以满足自动控制任务,用户可以根据实际应用选择合适的模块,当需要增加控制任务时,可通过附加模块对 PLC 系统进行扩展。

(2) 数据采集系统

数据采集系统由雷达物位计、

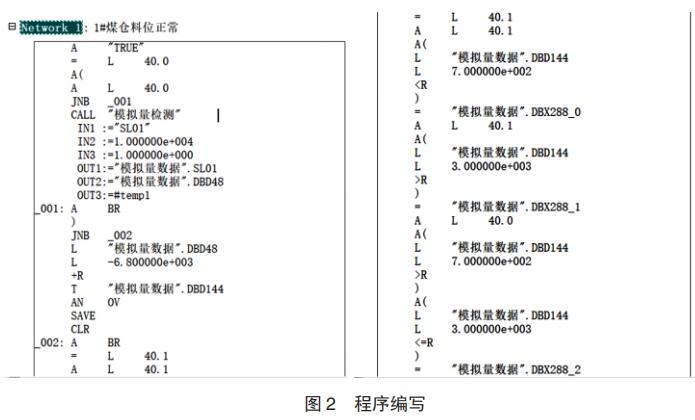

液位计、拉线开关、跑偏开关等元件组成,其中雷达物位计用来测量料仓煤量,液位计用来测量污水坑水位,接近开关用来检测皮带跑偏、打滑和各设备的极限位置。雷达物位计选择 ULM 系列产品,该雷达物位计采用 FMCW (调频连续波) 测量原理,将微波传输时间转换成频率差的方式,通过测量频率差代替直接测量时差来计算目标距离。经过线性调制的微波信号通过天线连续发射微波,在被测物料表面产生反射波后由雷达天线系统所接收,发射信号和返回信号之间的频率差正比于天线到物料表面的距离,以此计算出物位高度,并将数据通过模拟量接口传给PLC (见图 2)。

(3) HMI 系统

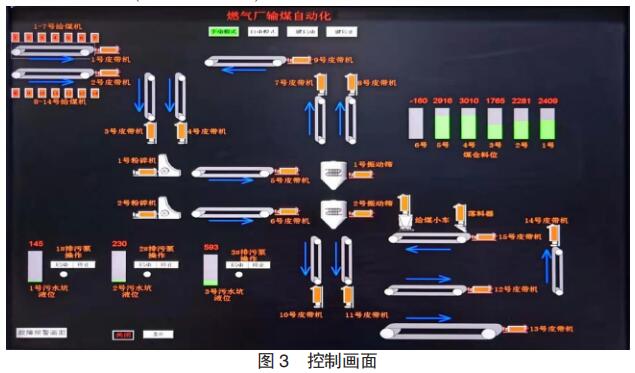

HMI 系统设置了一台工业控制计算机,采用工业以太网方式与核心控制器 S7-300 通讯。IPC 放置在主操作台上作为操作人员 HMI。WINCC 界面中包含各设备的启停及点动控制、各设备的运行状态、故障报警显示、操作模式选择等功能。

(4) 工业电视系统

本系统由防爆筒型网络摄像机、硬盘录像机、解码器、交换机、液晶电视墙组成,在各主要工位安装防爆筒型网络摄像机,配合无线对讲系统,使主控室可实时监控,指挥现场操作人员进行巡视、生产、检修等工作。

1.2 软件系统

(1) PLC 编程软件

PLC 编程软件采用 SINAMIC STEP7 V5.5 SP4版本。笔者用 STEP7 对系统进行硬件配置、通讯组态、编程、测试、诊断等。其中编程语言采用LAD (梯形图) 与 STL (语句表) 相结合的形式,其中基本逻辑用 LAD 编写,数学计算与数据类型转换用 STL 编写。

(2) HMI 编程软件

WinCC 数据采集与控制系统能高效控制自动化过程,具有极强的开放性和系统稳定性,它用于组态用户界面以操作机器和监视设备状态 [2] (见 图 3)。(3) iVMS-4200 Video Wall管理员使用 PC 机,通过 iVMS-4200 电视墙客户端软件 iVMS-4200 Video Wall (版本 v2.6.3.2) 管理和配置解码器与硬盘录像机。

1.3 网络组成

该系统由两层网络组成:工业以太网和PROFIBUS-DP 网。工业以太网利用工业以太网交换机构成星型拓扑结构,用于 HMI 显示系统与PLC 系统通讯。PROFIBUS-DP 网用于控制器 PLC和远程分布式 I/O 之间的通讯

2 主要功能

升级改造后的系统可实现本地手动控制、远程手动控制和远程自动控制,远程手动/自动控制通过 HMI 开关进行选择。在 HMI 中可控制各设备开关,显示其工作状态、报警指示等信息。工业电视系统能显示、储存、回放各工位现场情况。

2.1 本地手动控制

在各工位都设有本地控制箱,可由现场操作人员手动控制设备的启停、点动、报警等功能。在PLC 系统出现故障,等待维修期间,能保证正常生产。

2.2 远程手动控制

在 HMI 上选择手动控制,用 HMI 开关按连锁顺序逐台启停各设备,也可单独点动各设备,点动时各设备不受连锁关系影响。此外,通过配合连锁电路,也可实现急停功能。

2.3 远程自动控制

操作人员巡检设备,确定设备具备启动条件后,在主控室 HMI 上一键启动,启动后,下煤机自动走行到 1 号料仓,皮带启动前,响铃提示,然后按设定启动顺序,从高序号到低序号间隔 5 s 逐级自动连续完成设备启动。其中,震动给煤机只能在皮带全部运行后,按实际用煤需求,手动启动。输煤过程中,下煤机在料仓满仓时停止下煤,并自动走行到下一料仓,继续下煤。其中震动给煤机先停止工作,然后在主控室 HMI 上一键停止,按设定停止顺序,从低序号到高序号间隔 5 s 逐级自动连续完成设备停止。污水泵在污水坑水位报警时会自动启停(见图 4)。

2.4 视频监控

采用 XE62 系列网络摄像机进行视频采集,通过DS-6900UD 高清解码器解码显示,利用 DS -8632N 硬盘录像机对图像进行处理、储存、检索、备份,以及网络传递和远程控制。画面投放到组合液晶屏电视墙上,可根据需要分屏显示或单屏放大。利用 iVMS-4200 Video Wall (版本 v2.6.3.2) 软件进行配置。

3 结 语

该系统的总体技术方案是以工业计算机 (IPC)系统、PLC 为控制系统核心,采用网络系统构成递阶分布式体系结构,该结构具有安装配线简单,维护方便的优点。改造后的系统实现了设备运行的自动化管理和监控,减轻了人力负担,提高了系统的可靠性、可控性和安全性,不但提高了工作效率,而且增加企业收益。投入使用后,运行状态良好。