摘 要 :本文通过对氢气纯度仪变更的必要性进行分析,详细阐述了氢气纯度分析仪的升级改造内容,对改造调试问题进行分析,提供优化方案,深入分析了氢气纯度分析仪与化学人工取样结果不一致的原因,并对原因进行验证,非常终通过标定解决了不一致问题,提高了氢气监测系统的稳定性和准确性。

0 引言

某重水核电厂发电机采用“水氢氢”冷却方式冷却发电机腔室,发电机定子线圈采用水冷却方式,氢气(H 2 )则是冷却定子铁芯及转子,以防止发电机内部产生热应力及局部过热。发电机氢气冷却系统正常运行时,由供氢站经压力调节阀向发电机腔室提供氢气,经再循环冷却水冷却后,再冷却发电机定子铁芯和转子。氢气在发电机内部由发电机轴上叶片强迫循环,并通过氢气冷却器进行散热。发电机须长时间停运检修时,必须用二氧化碳(CO 2 )将发电机内的氢气置换出来,再用压缩空气将二氧化碳置换出来。在发电机维修结束重新投运前,用二氧化碳置换发电机腔室内的空气,再用氢气置换发电机腔室内的二氧化碳。当氢气的纯度达 90% 以上时,可以对发电机进行充升压。

就地氢气控制盘台位于汽机厂房 87.5m 层压空房间门口,在盘台上有一块发电机内气体压力指示表、氢气纯度指示表、氢气温度表、二氧化碳纯度指示表、氢气干燥器电加热器的控制开关,以及氢气和二氧化碳纯度取样回路及相关仪表。

发电机正常运行时,通过取样回路连续不断地从发电机内抽出气体进行氢气纯度的监测,即可以时刻反应出发电机内氢气的纯度。当氢气纯度异常下降时,在主控室有相应的光字牌报警和 CI 报警,从而提示运行人员及时采取纠正措施,避免氢气爆炸事故的发生。

1 氢气控制要求

根据某重水核电厂氢气冷却系统运行文件要求,发电机氢气冷却系统正常运行时,发电机转子风扇的转动推动发电机内氢气循环流动。氢气在流经定子铁芯和转子时带走它们在发电机带负荷时产生的热量,氢气在流经氢气冷却器时,其热量被再循环冷却水带走,发电机的定子铁芯和转子得以被氢气连续冷却。

为防止在发电机壳内外形成爆炸性混和气体(空气中氢气体积含量在 4.1% ~ 74.2% 之间)在发电机充氢过程中,采用二氧化碳作为中间气体,避免氢气和空气直接接触。而且,在气体的置换过程中,要严格按程序进行操作,防止氢气泄漏到大气中。正常运行时,维持发电机内氢气纯度大于 98%(低报 90%),通过在线氢气纯度仪可以连续监视氢气纯度 ;当发电机内氢气纯度降低,氢气纯度仪低于 98% 后,须通过供氢站对发电机进行扫气。如果发电机氢气纯度不能维持大于 90%,并且继续下降,则需将机组停运,发电机解列后,对发电机的氢气进行置换[1] 。

2 变更必要性分析

氢冷发电机氢气纯度保持在 96% ~ 98% 为非常佳工况,如果机内氢气纯度过高(高于 98%),氢气消耗量会增大,如果氢气纯度过低(低于 95%),会使发电机效率降低,同时机内气体含氧量相应增加,混合气体安全系数降低,容易与其他气体形成爆炸性混合气体。因此,发电机氢气纯度的在线检测是非常必要的[3] 。

某重水核电厂发电机氢气纯度仪采用日本 YAMATAKE公司的 Smart Gas Analyzer,型号为 SGA 300-D3E1S-1,当前该智能气体分析仪已经停产,无法提供备件技术支持。现场智能气体纯度分析仪回路中的 SPC 协议通讯器(纯度变送器)故障,无备件可更换。主控失去对氢气纯度(AI0336)的监测,在氢气纯度小于 90% 时失去氢气纯度低(CI2631)报警。

目前,依靠现场分析仪表头的显示值以及定期的人工化学取样分析监视发电气氢气纯度。根据 2018 年 5 月~ 7月的数据分析仪工作并不稳定,出现 4 次读数异常,数据在一周内缓慢上升至 103%(正常纯度在 99.3% ~ 99.5%),需要不断地在线标定。且目前在线分析仪传感器单元不能确保可用时间,运行人员缺少远程监测及报警数据,化学取样分析工作频繁,增加了氢气泄漏的不安全因素。为了解决该气体分析仪故障无备件的问题,有必要对发电机氢气纯度仪回路设备进行变更替代,以保证能够正常监测发电机运行和置换过程中氢气和二氧化碳的纯度,为运行维修人员提供有效的参考数据。

3 设备改造

3.1 氢气纯度监测系统原有设计

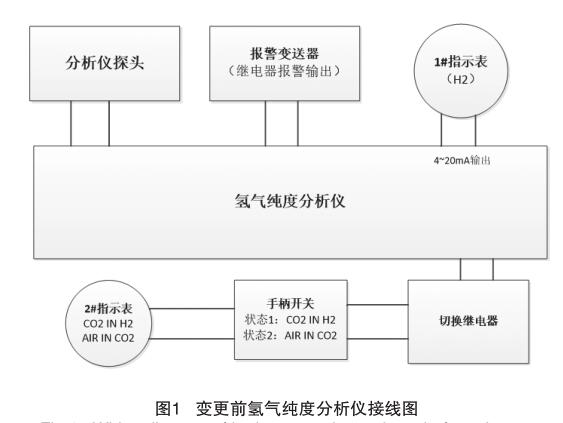

变更前氢气纯度监测系统电气回路的主要设备有 :分析仪探头 :日本 Yamatake 公司的 SGA300 型气体分析仪,监测由于空气或其他气体进入所引起的转子冷却气体纯度的降低。

分析仪 :作为协议转换器,接收分析仪探头测量的氢气、二氧化碳和空气的纯度作为数字信号,并输出模拟量4mA ~ 20mA 信号。

报警变送器 :提供继电器报警输出信号。指示表、切换继电器、切换手柄 :回路中使用两块指示表,1# 指示表显示氢气纯度(量程 :85% ~ 100%),2#指示表通过继电器和手柄组成的切换回路,分别可显示二氧化碳纯度(背景气为氢气)和空气纯度(背景气为二氧化碳),量程均为 0% ~ 100%。

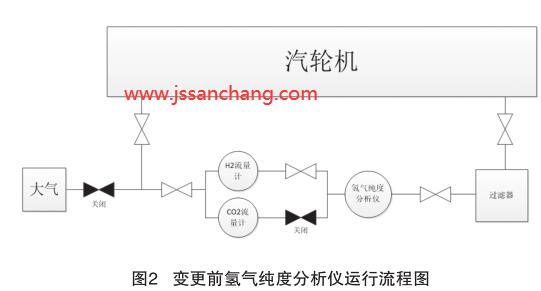

变更前,氢气纯度监测系统取样气回路的主要设备有:空气过滤器、截止阀、流量计、流量调节阀。通过发电机底部取气,取样气体通过过滤器后,流经分析仪探头和流量计,非常终回到发电机内部,流量计回路分为

氢气流量计和

二氧化碳流量计两路并联,日常运行期间投运氢气流量计,置换气期间投运二氧化碳流量计。

3.2 变更后设计

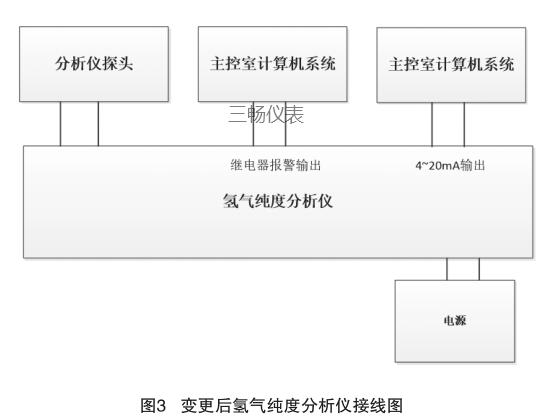

变更后氢气纯度监测系统电气回路的主要设备有 :

分析仪探头 :美国 Honeywell(霍尼韦尔)7866 型气体分析仪,采用热导原理传感器,测量气体纯度,将电信号传给显示表。使用热导传感器进行气体纯度测量的基本原理为 :热导传感器的热丝具有电阻随温度变化的特性,当有电流通过热导传感器的热丝时,热丝被加热,由于载气的热传导作用使热丝的一部分热量被载气带走,热丝的温度下降。在这个动态的过程中,热丝的电阻值和热丝内部的电流发生变化,传感器便有信号输出,此时输出的电信号与载气的纯度成一定的比例关系。

分析仪显示表 :作为控制单元,接受探头的电信号,显示测量气体的百分比及报警信息,并输出模拟量 4mA ~20mA 信号和继电器报警输出信号(量程:75% ~ 100%)。

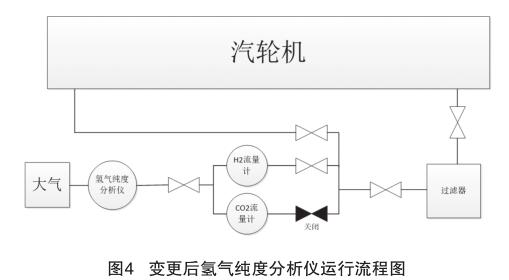

电源 :对分析仪探头和显示表进行供电。变更后气回路的设备不变化,但根据 7866 型气体分析仪的技术要求,探头采用常压测量的工作方式,因此须对气回路管线进行改造,使取样气体回路接入发电机排空总管,取样气体向大气排放,每日的排氢计算值为 :24h×60min×100ml/min=144000ml=144L=0.144m 3 。

4 变更调试问题处理

4.1 氢气流量计卡涩

变更后试验期间(投用氢气流量计和二氧化碳流量计时,流量计内部浮球出现卡涩,卡死在量程上限)。经分析原因如下 :运行人员投运流量计时,需通过缓慢打开调节阀将氢气流量计调至满量程,但是若调节阀门过快,会导致流量计浮球直接超量程,容易导致卡涩 ;在更换流量计时发现内部存在杂质,怀疑在改造管线期间,存在杂质进入内部管线。

根据原因进行优化 :执行技术人员升版操作规程,向运行人员强调,投运流量计需缓慢打开阀门,避免浮子超量程。维修人员升版作业计划,在完成气源管线改造后,增加使用压缩空气(或 CO 2 )进行吹扫,避免异物进入流量计中。

4.2 在线表与人工取样结果不一致

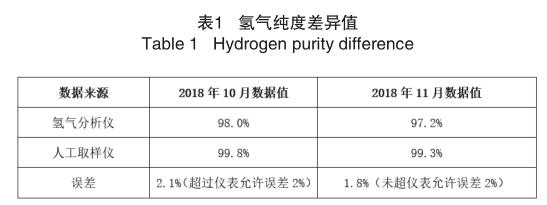

通过收集变更后设备运行数据,对比人工化学取样结果,发现存在测量数据不一致问题。

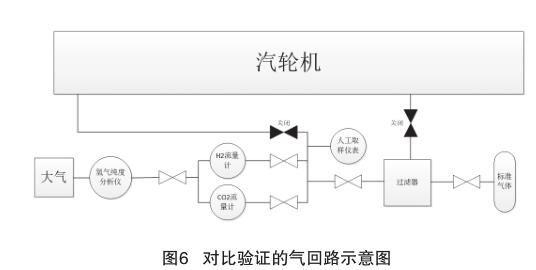

通过使用标准气体(99.99% 高纯氢气)对氢气纯度仪和人工取样仪表进行对比验证,对不一致原因进行分析。

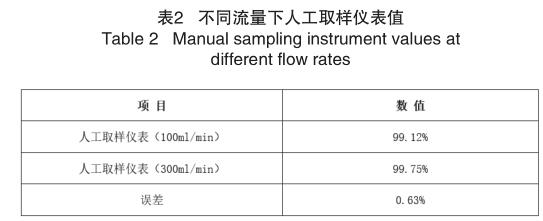

1)人工取样仪表取样流量设定过低。结合标气验证工作,在作业计划中明确记录 2 个流量值下仪表测量数据。标气验证工作中,取样仪表读数稳定后,记录 100ml/min与 300ml/min 流量下仪表测量值差异为 0.63%。

2)化学取样仪表取样时长设定过短。结合标气验证工作,在作业计划中明确记录 2 个取样时间下仪表测量数据。标气验证工作中,取样仪表读数稳定后,记录 1min 与5min 流量下仪表测量值差为 0.2%。

3)化学取样仪表误差过大。通过使用标准气体,验证化学取样仪表测量精度。标气验证工作中,取样仪表读数稳定后,化学取样测量值为 99.12%,与标准气体误差为0.87%。

4)在线表测量值漂移。通过使用标准气体,验证在线仪表测量精度。标气验证工作中,取样仪表读数稳定后,在线表测量值为 97.54%,与标准气体误差为 2.45%,超过仪表允许误差 2%,故判断仪表测量值存在漂移。通过设备标定调整,非常终解决了人工取样仪表与在线仪表数据不一致问题。

5 结束语

氢气纯度仪长期带电运行,设备面临老化、停产、缺陷率升高等问题,通过对氢气纯度分析仪进行升级改造,对改造调试问题进行分析,提供优化方案,深入分析了氢气纯度分析仪与化学人工取样结果不一致的原因,并对原因进行验证,其变更设计思路和调试经验希望能够为其他同类电厂的变更提供技术参考。