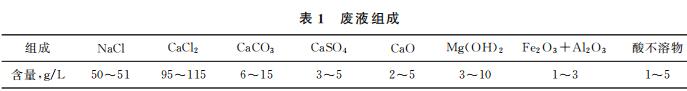

摘要:通过设计和应用氯碱公司富余液氯制成浓盐酸对废液pH值进行调控工艺,有效解决了氨碱法制碱工艺外排废液pH值不达标的环保问题,并为关联企业效益增长创造了有利条件。简要介绍了该工艺的流程及主要非标设备关键参数的设计依据与核算过程,为同行业此类项目提供参考。

1背景

我厂采用氨碱法工艺生产纯碱,该工艺具有产品纯度好、生产成本低、劳动效率高等优点,但该方法存在排放大量废渣液的缺点,每生产1t纯碱将排放约10m3的废液,废液组成如表1。目前,我厂产生的蒸氨废液首先采取筑坝堆积存放,经自然澄清后流入废清液储存池,用于生产氯化钙,其含有的固体废渣筑坝存放。废液pH值约11.5左右,超过海水水质标准GB3097-1997中第四类的pH在6.8~8.8的范围,同时也超过附近地下卤水pH值在7.5左右的范围。

废液中含有约10%~15%的废渣(湿基),渣内含有大量的碱性物质和能与酸反应的其他固体物质,如:碳酸钙、氢氧化镁、氧化钙、氧化铁、化铝等碱性物质,而我公司内的氯碱树脂公司又有大量的液氯难以消化,制成浓盐酸后用其调节废渣液pH值,即可使废液和澄清后的废清液pH值达标,又可消化掉氯碱树脂公司的液氯,同时可提高废清液的氯化钙浓度,缩短复晒周期,还可以延长渣场使用寿命,产生较大经济和环保效益。

2、技术方案

2.1工艺流程

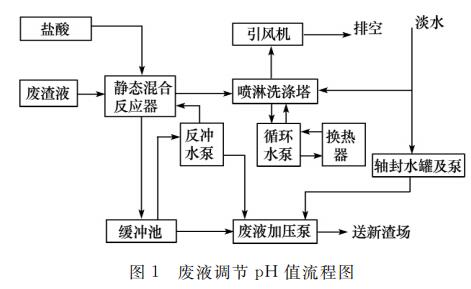

自原废液管线接数条支路,送入静态混合反应器。氯碱树脂公司液氯与氢气燃烧生成氯化氢气体,经软水吸收后制成31%的盐酸,盐酸分多点进入静态混合反应器,在反应器内与废液按比例混合反应,时间约5min,pH值达到7~9时,经隔离池自流入缓冲池,由废渣液加压泵送至渣场。静态混合反应器和缓冲池上部排出的反应气,经引风机抽送到洗涤塔,用淡水喷淋洗涤达标后排空。洗涤塔洗水经换热器降温后,继续由循环洗涤泵送入洗涤塔循环使用。

自缓冲池取废液用泵加压后分成两路,一路给备用废液加压泵入口管线作反冲水,另一路用于静态混合反应器折流板底部的排砂口冲堵。

事故状态的废渣液自缓冲池上部溢流,经管道送到应急事故池,应急池内存放的应急废液用泵打回缓冲池,再送入新渣场。简要流程如图1。

2.2反应装置

因用浓盐酸调节废液pH值在行业内没有先例,同时各纯碱厂废液量、流速和成份等不尽相同,没有成熟的经验可以借鉴,且关键处理设备是静态混合反应器,属于非标设备,处理量大,同时介质腐蚀、废渣液内含有大量砂子易淤积,因而需要根据介质的特点,解决反应器选用的材质、反应时间、停留时间、防止砂子淤积、反应放出的气体处理等问题。

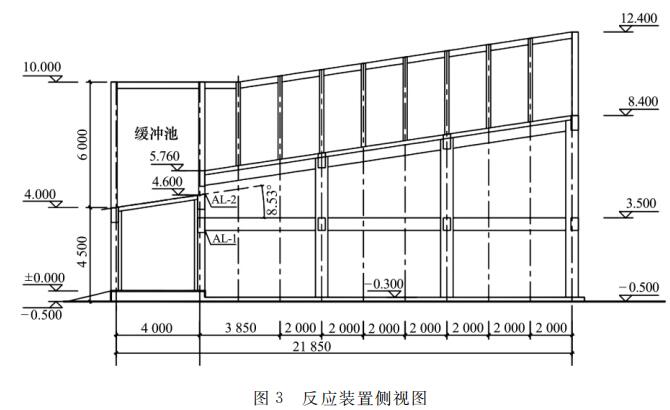

反应装置分三部分:静态混合反应器、隔离池和 缓冲池,如图2、图3。

2.2.1静态混合反应器

根据废液泵汽蚀余量,反应器液位至少需保持2m。反应时间取5min,废液流量按照3300m3/h计算,反应器底板取16m×9m。

该设备的关键因素有2个,一是防止砂子淤积;二是反应器液位保持2m。

1)非常好个因素

关键是确定砂子不淤积的临界流速,从而确定排砂口流速,进而确定反应器坡度大小,该项无经验借鉴,在此选取3.83m/s流速作为砂子不沉积的设计流速(此时坡度为150/1000,即倾角8.53°),同时选取废液的20%左右通过排砂口流走(为确保停留时间,排砂口流通量越小越好,但选取过低,排砂口尺寸过小、排砂口数量少、间隔远,将不利于砂子排走),

从而确定排砂口的流通面积。同时剩余的流量通过溢流口流走,流速、排砂口数量验算分析过程如下:

理论上计算:折流板底部出砂口两个,每个长宽180mm×150mm时:出砂口流通面积A=0.18×0.15×2=0.054m2湿周长P=2×(2×0.18+2×0.15)=1.32m

静态混合反应器倾角取8.53°,即150/1000

查资料取瓷砖与液体的粗糙度系数n=0.012

根据谢才公式计算:V1=1/nR2/3I1/2=1/n(A/P)2/3I1/2=1/0.012×(0.054/1.32)2/3×(150/1000)1/2=3.83m/s根据资料和经验判断,该流速下废液中的固体颗粒难以沉降(应大于临界沉降流速,但该数值查不到,且难计算,与颗粒粒度、比重、粘度等许多因素有关,一般采用试验方法取得),为此,折流板相关尺寸设计取该流速为依据。折流板溢流口流速和宽度计算:折流板排砂口流量计算:

0.18×0.15×2×3.83×3600=744.55m3/h

通过折流板的溢流口流量(进入反应器内各部分总流量3362.5m3/h)3362.5-744.55=2618m3/h根据谢才公式计算溢流口处的平均流速,设溢流口宽度B,液位深度取2m,此时,溢流口湿周长P=2+2+B=4+B则V2=1/nR2/3I1/2=1/n(A/P)2/3I1/2=1/0.012×[2B/(4+B)]2/3×(150/1000)1/2另,溢流口流量Q=2B×V2×3600=2618解联合方程得V2=4.025m/s;B=90mm

2)第二个因素

液位2m的保持方案有两种,一是通过2m高的溢流墙;二是控制溢流口的流速来保持液位。由于折流槽内的流体处于层流状态,溢流墙将会造成下部变成死液位,池内体积不能充分利用,因而采用方案二,而方案二中,溢流口流速应该与排砂口流速

接近(应略高),从而计算出的溢流口宽度为90mm。至于该数值是否准确,关键在于倾角8.53°时的流速是否就是3.83m/s,由于流速的不确定性,考虑余量,将溢流口宽度增加至400mm。此时液位的控制用百叶窗式的插板控制,通过调节百叶窗流通面积来控制液位保持在2m,这样可保证2m

深的液体每层都能流通,非常大限度提容积利用率。

3)分析推算结论

①要确保停留时间5min,反应器面积取9m×16m,液位深度取2m时,折流板溢流口宽度为90mm。

②为防止计算流速高于实际流速,将溢流口宽度调整为400mm,并用不同流通面积的百叶窗控制液位,通过试运行找到非常优方案后定型百叶窗。

③折流板排砂口尺寸

通过理论计算每个折流板底部设排砂口2个,尺寸为180mm×150mm时,排砂口流量为744.55m3/h,占比为744.55m3/h÷3362.5m3/h=22.14%,依据是8.53°的倾角下流速是3.83m/s,但该流速是理论计算数据,难以确定,为此,为防止砂子淤积,每个折流板取3个排砂口,且尺寸加大到180mm×300mm。根据以上测算分析将静态混合反应器结构如下:反应器分三层,非常外层为钢筋混凝土,中间铺一层玻璃钢,内部与反应液接触的部位用耐酸水泥贴耐酸瓷砖。该反应器内部加7个钢筋混凝土折流板,折流板底部设三个排砂口180mm×300mm,反应器底部做成8.53°倾角,便于沉积到底部的砂子流动。溢流口宽度400mm,设百叶窗式插板。反应器顶部用玻璃钢盖板封盖,上部有开孔用于反应气流通。同时设有盐酸进口、液位观测口、清理孔(人孔)、反冲水进口、盐泥进口、反应气出口、呼吸阀接口等。

2.2.2隔离池

为使静态反应混合器出现问题检修时不影响生产,在混合器和缓冲池之间设隔离池。此部分与反应器一样,钢筋混凝土结构,顶部用玻璃钢盖板封闭,内部用耐酸水泥抹面。在靠近反应器的池壁底部留有排砂口,上部2m左右留有中和液溢流口;隔离池靠缓冲池的池壁,只在底部设有排砂与排液合二为一的流体通道。

2.2.3缓冲池

钢混结构,顶部用玻璃钢盖板封闭,内部用耐酸水泥抹面,上部加观察孔、液位计接口、清理孔(人孔),侧面有溢流管、底部有反应液出口管(至废液泵入口)4个,中上部设废液泵入口管线反冲水出水口。废渣液缓冲池底部比废液泵房的地面高4.0

m,防止中和反应放出的不凝气和水蒸汽在泵内集聚,从而造成渣浆泵气蚀或不上量。

2.3控制系统

2.3.1废液缓冲池液位测量与控制

因废液中含有泡沫等,导致部分液位显示可能

会不准确,因此采用多液位检测同时使用,

雷达液位计和

静压式液位计,同时采用电极声光报警系统,缓冲池液位多方面指示报警。

废液泵采用变频控制,根据缓冲池内雷达液位计显示液位采用自动调节废液泵流量。同时参考静压液位计和电极声光报警系统进行手动调节。

2.3.2洗涤塔液位调节

洗涤塔内洗涤液因不断循环,吸收效果变差,根据pH值通过自调阀将部分洗涤液送入混合反应池回收,继续与废液进行中和反应;同时补充部分淡水至指定液位增加吸收能力。

2.4废气处理

本项目产生的废气主要有静态混合反应器中盐酸与废液中的碳酸钙及碱性物质反应时放出的二氧化碳气,以及挥发的HCl气体和气态水。反应装置上方设玻璃钢封盖,反应废气经喷淋洗涤塔吸收后由引风机排走。

2.5洗涤塔选型分析

1)HCl含量31%盐酸供应量62500kg/h,密度1.154g/

mL,反应过程中盐酸中HCl气体的损失(进入反应气)取盐酸中HCl总量的10%,则HCl含量:62.5t/h×1000×31%×10%÷36.5×22.4L/mol=1189Nm3/h(1937.5kg/h)

2)反应生成CO2气量(废液量3300m3/h,密度1.120g/mL)根据废液各组分的含量数据,与盐酸反应的CaCO3含量为6~15g/L,计算时取11g/L,反应的CaCO3取废液中的CaCO3总量的50%计,则CO2气量:3300m3/h×11g/L×50%÷100×22.4L/mol=4065.6Nm3/h(7986kg/h)考虑反应液温度为90℃左右,查有关数据,此时溶液中CO2含量极低,在此取反应放出的CO2气全部进入反应气。

3)反应气中气态水查设计手册,90℃时,饱和水蒸汽分压为525.8mmHg,相当于69.88kPa。根据PV=nRT,推得n/V=P/RT,w/V=18×P/RT可得出H2O(g)的容重比wH2O(g)=18×69.88×1000÷8.314÷363=417g/Nm3=0.417kg/Nm3设反应气总体积为VNm3/h则V=VHCl+VCO2+VH2O=1189Nm3/h+4065.6Nm3/h+V×0.417kg/Nm3÷18×22.4

由此得V=10924Nm3/h其中,水蒸汽的数量为:10924Nm3/h×0.417kg/Nm3÷18×22.4=5669Nm3/h(4555.3kg/h)由此得出反应气体总质量为:1937.5kg/h+7986kg/h+4555.3kg/h=14478.8kg/h反应气总量换算为工作状态为:(1×10924×363)÷(1×273)=14525m3/h(14478.8kg/h)考虑系统漏入空气量以及其它因素,取进入洗涤塔的反应气为:

14525m3/h×1.5倍=21878m3/h查有关资料:空塔流速取1m/s则塔径:21878=πr2×3600×1可计算出r=1.4,故塔直径取2.8m。洗涤塔其它参数:塔高取12~13m,其中储液段2.5mm,喷淋段(3层)4~5m,净化段2.5m,除雾段3m。喷头用碳化硅,喷角120°,喷雾压力1×105Pa,喷淋液滴直径1.5mm,设备压降500~1000Pa。3实施效果该项目投用后,废清液pH值可调节至7~9之间,符合海水四类水质标准中的pH值指标,与周边地下卤水pH值一致,实现良好的环境效益。

通过运行数据来看,每月可消耗掉氯碱树脂有限公司富余的液氯1.2万t,扣除合成盐酸费用490万元和运行折旧费120万元,节省液氯处理费用约230万 元,为氯碱树脂有限公司创造可观的经济效益。添加 盐酸后,废液中固体物相应减少,预计可延长渣场使用 周期20%;还可提高了废清液中氯化钙的浓度,缩短复 晒周期,为氯化钙厂的稳产高产创造了有利条件。