用标准孔板计量系统测量天然气流量,是一个多种仪表的组合检测过程,也是一个多种参数的混合运算过程,包含了多个复杂的计量工艺参数、节流装置 ( 节流件、取压装置和上下游直管段) 的几何参数、天然气物性参数等。标准孔板计量系统是一个对流量测量结果影响因素众多的复杂仪表组合,其中任何一个因素都可能会直观地或隐蔽地影响标准孔板计量系统测量天然气流量的结果。从事天然气交接计量的技术人员,需要熟悉了解每种因素对测量结果的影响趋势和影响程度,如此才能避免交接过程中的计量异议发生或有依据地依靠技术手段正确解决计量异议,避免计量纠纷。

1 标准孔板计量系统

1. 1 原理和组成

标准孔板计量系统是一种差压式流量测量装置,通过测量天然气流经节流装置前后的差压间接测量流量。用标准孔板计量系统测量

天燃气流量计的优势是设计、加工和计算已经标准化,标准节流装置只要按照 GB /T 21446—2008 《用

标准孔板流量计测量天然气流量》标准设计加工,不需要整体校准即能在已知的不确定度范围内进行流量测量。

标准孔板计量系统通常由能将流量转换成差压信号的节流装置和测量差压并显示流量的差压计 ( 或差压变送器) 组成。节流装置也称 “一次装置”,包括节流件、取压装置和前后直管段。显示装置也称 “二次装置”,包括差压信号管路和测

量中所需的各类仪表、流量积算设备等。

1. 2 流量计算方法

天然气在标准参比条件下的体积流量计算方法,见式 ( 1) 。

式中: qVn为天然气在标准参比条件下的体积流量; AVn为体积流量计量系数,数值视采用计量单位而定; C 为流出系数,有专用的复杂计算公式; E 为渐近速度系数,有专用计算公式; d 为孔板开孔孔径; FG 为相对密度系数,有专用计算公式; ε 为可膨胀性系数,有专用的复杂计算公式; FZ 为超压缩系数,有专用计算公式; FT 为流动温度系数,有专用计算公式; p1 为孔板上游侧取压孔气流绝对静压,仪表检测得到; Δp 为气流流经孔板时产生的差压,仪表检测得到。

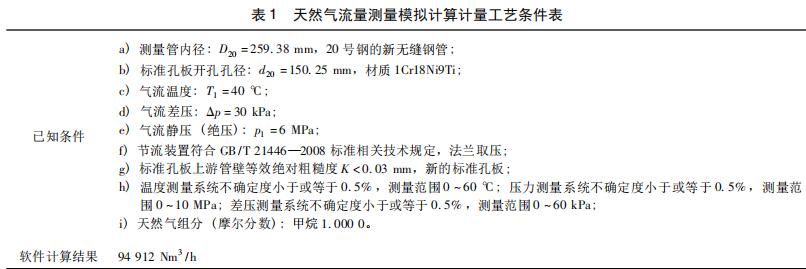

分析天然气标准孔板计量系统的影响因素和各因素对测量结果的影响趋势,都 要 基 于 对 式( 1) 的综合分析,因为某个因素可能会同时影响公式中的几项参数,这些参数对测量结果影响的趋势未必都是同向的,因此单纯的理论推导未必足够,必要时需要运用专业软件模拟计算。以下,参考 GB /T 21446—2008 《用标准孔板流量计测量天然气流量》标准算例,通过设定非常简单的计量工艺条件,运用天然气流量测量标准孔板设计及管理软件对标准孔板计量系统的几类常见影响因素造成的流量测量结果的变化趋势进行模拟计算。模拟计算计量工艺条件见表 1。

以下各项模拟计算均以表 1 给出的已知条件和计算结果为基准,针对单个影响因素形成系列值,分析比较流量值随影响因素的变化趋势和关系。

2 工艺参数的影响

2. 1 差压的影响

标准孔板流量测量方法以能量守恒定律和流动连续性方程为基础,通过测量天然气流经节流装置前后的差压间接测量流量,因此差压是影响流量测量结果的核心因素。差压一般通过高准确度差压变送器直接测得,或通过标准孔板前后的两个压力变送器差值间接测得。

2. 1. 1 取压方式的影响

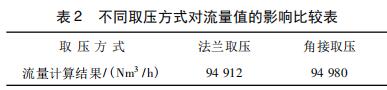

GB /T 21446—2008 《用标准

孔板流量计测量天然气流量》标准规定了法兰取压与角接取压两种取压方式,不同取压方式代表着不同的取压位置,特别是标准孔板后侧的取压位置非常重要。因为天然气流束通过标准孔板后截面有个先收缩后扩大的过程,不同取压位置处的压力不同,前后压力差也就不同。而且,取压方式造成式 ( 1)中的流出系数 C 的计算结果不同,流量测量结果自然不同。保持表 1 中除 f) 项外的已知条件不变,分别选取法兰取压与角接取压两种取压方式,计算比较流量值,见表 2。

一般地,标准节流装置都配置孔板夹持器,孔板夹持器上的取压孔规范了取压方式。如果同一个孔板夹持器上有不同取压方式的取压孔时,应特别注意导压管不能安装错误。

2. 1. 2 差压测量误差的影响

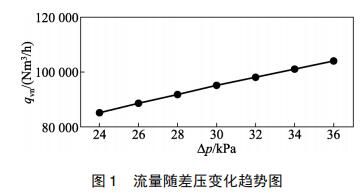

将表 1 中已知条件 d) 项气流差压分别设定为24、26、28、30、32、34、36 kPa,模拟计算系列流量值,变化趋势见图 1。

从图 1 可以看出,总体上天然气在标准参比条件下的体积流量随差压增大而增大,故如果差压值测量产生误差,比实际值偏大的话,标准孔板计量系统测得的流量值也将偏大。但差压值与流量值不是正比关系,从式 ( 1) 看,差压的方根值才与流量值成正比关系。GB /T 21446—2008 《用标准孔板流量计测量天然气流量》标准规定,差压仪表量程选用时,差压值宜在满量程的 10% ~ 90% 范围内,差压仪表的范围度为 1∶9,根据差压方根值与流量值的正比关系推算,标准孔板计量系统的范围度一般为 1∶3,不会超过 1∶4。这是标准孔板计量系统的缺陷,只适宜流量较稳定的工况。

标准孔板计量系统差压信号管路的安装应注意不能带来附加误差,试验证明: 标准孔板下游侧导压管至差压仪表间的接头、仪表阀漏气或堵塞,造成流量测量结果偏大; 上游侧则相反。对于测量腐蚀性天然气的场合,导压管上隔离器的两个容器中液面若不在同一高度上,上游高、下游低造成流量测量结果偏大; 上游低、下游高则相反。

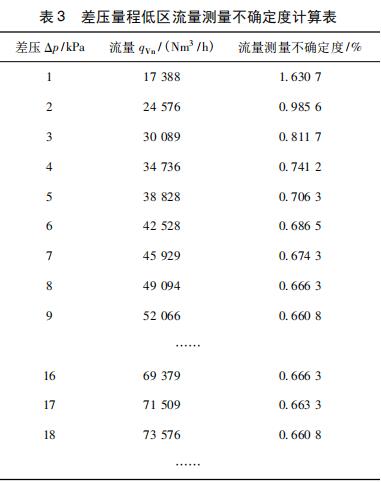

2. 1. 3 低于 10% 满量程差压值造成的不确定度

如上所述,标准孔板计量系统要求差压值宜在满量程的 10% ~ 90% 范围内,对表 1 中已知条件 d) 项气流差压分别设定 1 ~ 10 kPa,以 1 kPa为步长模拟计算系列流量值,计算结果见表 3。

注: 1. 带 “……”行表示该行流量测量不确定度与上下相邻行非常接近;

2. 为真实体现流量测量不确定度的变化趋势和变化程度,表中数据特意保留多位有效数字。

从表 3 可以看出,当差压值处在满量程 60 kPa 的 10% 以下时,流量测量不确定度很大而且变化也大,在超过满量程 10% 以后,流量测量不确定度变小且趋于稳定。标准孔板计量系统的差压值过小一般都是由于标准孔板选型过大造成,因此在使用时应设计合理,应针对实际流量变化范围配备一系列不同规格的标准孔板保证必要时更换,推荐使用定值节流装置。

2. 2 压力的影响

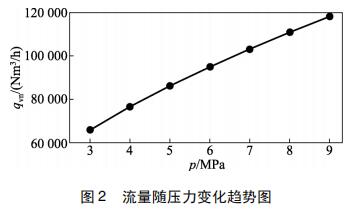

天然气具有可压缩性,压力对体积计量具有至关重要的作用。将表 1 中已知条件 e) 项气流静压分别设定为 3、4、5、6、7、8、9 MPa,模拟计算系列流量值,变化趋势见图 2。

从图 2 可以看出,总体上天然气在标准参比条件下的体积流量随压力增大而增大,故如果压力值测量产生误差,比实际值偏大的话,标准孔板计量系统测得的流量值也将偏大。

但压力值与流量值不是正比关系,压力的方根值与流量值也不像式 ( 1) 直观显示的那样成正比关系。这是因为压力与式 ( 1) 中的多项参数相关联,压力 p1 变化,天然气的动力粘度 μ 变化,管径雷诺数 ReD 随之变化非常终导致流出系数 C 发生变化。只不过流出系数 C 虽然随管径雷诺数 ReD变化而变化,但当管径雷诺数 ReD 增大到某一数值时,这个变化就很小了,流出系数 C 趋于稳定。压力 p1 变化,还将导致式 ( 1) 中的可膨胀性系数 ε 和超压缩系数 FZ 发生变化。非常终流量值的变化趋势和变化程度是以上跟压力有关的多项参数共同变化的综合结果。天然气标准孔板计量系统中一般通过高准确度的压力变送器测量压力,在送检和使用压力变送器时要注意正确区分绝压表和表压表,否则因为压力测量值相差一个当地大气压,非常终流量计算值产生很大误差。

GB /T 21446—2008 《用标准孔板流量计测量天然气流量》标准规定,被测压力较稳定时,工作压力宜在等分刻度压力仪表满量程的 30% ~ 75% 范围内;被测压力波动较大时,工作压力宜在等分刻度压力仪表满量程的 30% ~ 70% 范围内。

2. 3 温度的影响

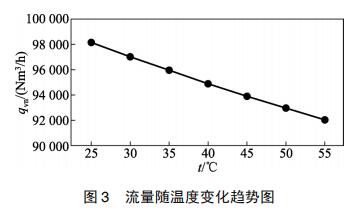

天然气具有热胀冷缩性,温度对体积计量很关键。将表 1 中已知条件 c) 项气流温度分别设定为 25、30、35、40、45、50、55 ℃,模拟计算系列流量值,变化趋势见图 3。

从图 3 可以看出,总体上天然气在标准参比条件下的体积流量随温度增大而减小,故如果温度值测量产生误差,比实际值偏大的话,标准孔板计量系统测得的流量值将偏小。

温度与式 ( 1) 中的多项参数相关联,温度 T1变化,天然气的动力粘度 μ 变化,管径雷诺数 ReD随之变化非常终导致流出系数 C 发生变化。温度 T1变化,还将导致式 ( 1) 中的工作温度下的孔板开孔孔径 d、可膨胀性系数 ε、超压缩系数 FZ 和流动温度系数 FT 发生变化。非常终流量值的变化趋势和变化程度是以上跟温度有关的多个参数共同变化的综合结果。天然气标准孔板计量系统中一般通过高准确度的温度变送器测量温度,在安装温度仪表时要注意温度计套管或插孔管应伸入管道至公称内径的大约 1 /3 处,对于大于 300 mm 的大口径管道温度计的设计插入深度应不小于 75 mm。 GB /T 21446—2008 《用标准孔板流量计测量天然气流量》标准规定,天然气温度变化应在等分刻度温度仪表满量程的 30% ~ 70% 范围内。

3 几何参数的影响

3. 1 标准孔板开孔孔径的影响

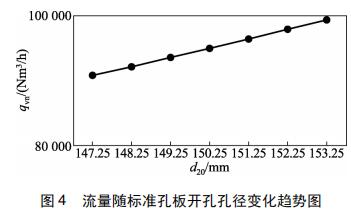

作为节流件的标准孔板开孔孔径 d20严重影响压差测量值从而非常终影响流量计算值。将表 1 中已知条件 b) 项标准孔板开孔孔径分别设定为 147. 25、 148. 25、149. 25、150. 25、151. 25、152. 25、153. 25 mm,模拟计算系列流量值,变化趋势见图 4 所示。

从图 4 可以看出,总体上天然气在标准参比条件下的体积流量随标准孔板开孔孔径增大而增大,故如果标准孔板开孔孔径值测量产生误差,比实际值偏大的话,标准孔板计量系统测得的流量值也将偏大。

但标准孔板开孔孔径的平方值与流量值不像式 ( 1) 直观显示的那样成正比关系。这是因为标准孔板开孔孔径不但直接与流量值相关,而且与式 ( 1) 中的多项参数相关联,标准孔板开孔孔径d20与测量管内径 D20的比值直径比 β 影响式 ( 1)中的流出系数 C、渐进速度系数 E 和可膨胀性系数 ε。非常终流量值的变化趋势和变化程度是 d20自身以及以上跟 β 有关的多项参数共同变化的综合结果。GB /T 21446—2008 《用标准孔板流量计测量天然气流量》标准规定了 d20≥12. 5 mm 和 0. 10≤ β≤0. 75 的限值要求,在设计和使用标准孔板计量系统时需严格遵守,并结合标准对差压仪表量程的要求合理选型。标准孔板开孔孔径 d20一般由设计单位计算,向生产厂家加工定制,并经计量技术部门检定/校准,设计值、加工值、检测值三者往往并不一致,切不可在计量过程中沿用设计值或加工值。

3. 2 测量管内径的影响

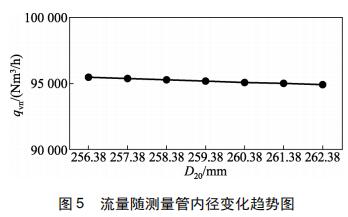

节流装置的测量管内径 D20严重影响压差、管径雷诺数的测量值从而非常终影响流量计算值。将 表 1 中已知条件 a) 项测量管内径设定为 256. 38、 257. 38、258. 38、259. 38、260. 38、261. 38、262. 38 mm,模拟计算系列流量值,变化趋势见图 5。

从图 5 可以看出,总体上天然气在标准参比条件下的体积流量随测量管内径增大而减小,故如果测量管内径值测量产生误差,比实际值偏大的话,标准孔板计量系统测得的流量值将偏小。同样是几何尺寸变化 1 mm,测量管内径对流量测量结果的影响趋势要比标准孔板开孔孔径对流量测量结果的影响趋势平缓得多。

测量管内径与式 ( 1) 中的多项参数相关联,它直接影响管径雷诺数 ReD,标准孔板开孔孔径d20与测量管内径 D20的比值直径比 β 也影响式 ( 1)中的流出系数 C、渐进速度系数 E 和可膨胀性系数ε。非常终流量值的变化趋势和变化程度是以上跟 β有关的多项参数共同变化的综合结果。

GB /T 21446—2008 《用标准孔板流量计测量天然气流量》标准规定了 50 mm≤D20≤1 000 mm 和 0. 10≤β≤0. 75 的限值要求,也规定了 ReD ≥ 5 000 的限值要求。节流装置在工厂精确加工,测量管内径值 D20在铭牌中明示,使用者直接采用即可。测量管内部粗糙、生锈、脏污,突入到测量管内部的焊缝或法兰垫片,都导致标准孔板计量系统参与流量计算的测量管内径比实际值偏大,故流量测量结果将偏小。

3. 3 其它尺寸的影响

节流装置的其它尺寸参数还包括标准孔板上下游端面的粗糙度、标准孔板厚度和开孔厚度、斜角、边缘尖锐度、节流孔的圆度、测量管粗糙度及圆度、上下游直管段长度等,目的是保证气流流经标准孔板以前,其流束与管道轴线平行,形成充分发展的速度剖面。从分析天然气流束在标准孔板前后的流动特性,可以得到: 标准孔板厚度超过标准要求造成流量测量值偏大,标准孔板上游侧直管段长度不满足标准要求也会造成流量测量值偏大,且误差随着直径比 β 的增大而增大。标准孔板安装反向、偏心、入口边缘磨损变钝不锐或受腐蚀发生缺口,几种情况都会造成流量测量值偏小。

4 物性参数的影响

在天然气体积流量测量中,参与流量计算的物性参数有多个,非常重要是密度 ρ 和压缩因子 Z,两者的作用是等同的。天然气物性计算依据的技术标准主要有两个: GB /T 17747—2011 《天然气压缩 因 子 的 计 算》,修 改 采 用 了 国 际 标 准 ISO 12213: 2006,用于工况条件下的天然气物性参数计算; GB /T 11062—2014 《天然气发热量、密度、相对密度和沃泊指数的计算方法》,修改采用了国际标准 ISO 6976: 1995,用于标准参比条件下的天然气物性参数计算。天然气的密度 ρ 和压缩因子 Z都是根据天然气的组成分析结果进行计算的,因此天然气的组成分析值对流量测量值影响很大,密度 ρ 的影响非常直接。

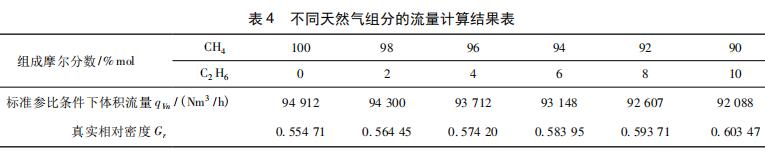

改变表 1 中已知条件 i) 项天然气组成 ( 摩尔分数) 浓度,模拟计算形成系列值,见表 4。

从表 4 数据可以看到,随着天然气密度增大,流量测量结果将变小。故参与流量计算的天然气相对真实密度如果较真实值偏低 ( 测定的组分偏轻) ,则流量测量结果将偏大; 反之则偏小。

由天然气组成分析结果计算得到的密度 ρ 和压缩因子 Z 会对式 ( 1) 中的流出系数 C、相对密度系数 FG、可膨胀性系数 ε、超压缩系数 FZ 均产生影响,不同天然气组成下流量值的变化趋势和变化程度是以上多项参数共同变化的综合结果。

用标准孔板计量系统测量天然气流量,需关注与天然气组成相关的三个问题: ①取样是否具有代表性; ②不同的压缩因子计算方法的不确定度; ③不同的压缩因子计算方法对天然气组成摩尔分数限定条件的适用性。AGA8-92DC 和 SGERG- 88 公式压缩因子计算不确定度约为 0. 1% ,适用于GB /T 18603—2014 《天然气计量系统技术要求》标准附录 B 表 B. 1 中准确度等级为 A ( 1% ) 或 B ( 2% ) 的天然气贸易交接计量系统。而 AGA NX- 19 公式压缩因子计算不确定度约为 0. 5% ,适用于GB /T 18603—2014 《天然气计量系统技术要求》标准附录 B 表 B. 1 中准确度等级为 C ( 3% ) 的天然气贸易交接计量系统或非贸易交接计量系统。不同的压缩因子计算方法均有对天然气中特定组成摩尔分数的限定范围,超出限定范围则压缩因子 Z 计算不确定度变大甚至无法估计。

5 结语

( 1) 天然气标准孔板计量系统的误差因素分析基于天然气在标准参比条件下的体积流量计算实用公式。

( 2) 用标准孔板计量系统测量天然气流量是一个多种参数的混合运算过程,包含了多个复杂的计量工艺参数、节流装置 ( 节流件、取压装置和上下游直管段) 的尺寸参数、天然气物性参数等。

( 3) 天然气标准孔板计量系统的误差因素对天然气在标准参比条件下的体积流量计算实用公式中的多个参数同时产生影响,流量测量结果的变化趋势和变化程度是公式中多项参数共同作用的结果,不可单一、片面地进行推导,借助专业软件模拟计算是必需和有效的。

( 4) 深入了解和准确把握影响天然气标准孔板计量系统各个误差因素对流量测量结果的影响趋势和影响程度,有助于准确评价和把握计量系统性能,在发生计量异议时帮助查找到问题原因,提供解决异议的技术手段。