摘要: 文章针对中国石油兰州石化分公司炼化生产蒸汽系统计量检测率偏低、计量损失率偏高等方面存在的瓶颈和难点,就如何提高蒸汽计量检测率和准确性的优化方案进行了研究,提出了适用于蒸汽计量实际状况的双量程差压式蒸汽计量解决方案、多参量双向流蒸汽计量检测方法、一体化引压实时温压补偿集成化方案等蒸汽计量优化方案,并对蒸汽计量优化方案的实际应用效果进行了介绍。

中国石油兰州石化分公司炼化生产装置每年蒸汽消耗量超过千万吨,蒸汽的准确无损计量对于节能降耗、提高经济效益有重要意义,同时也是能源管控精细化管理的重要保障。目前在蒸汽计量检测率偏低、计量损失率偏高方面存在的主要技术瓶颈和难点问题,一是如何实现普遍存在的大管径、宽量程、小流量以及大范围波动蒸汽流量的准确测量难题; 二是如何实现同一管道中双向流蒸汽的实时准确测量难题; 三是如何对近年来工业流量测量领域的新技术自主性研究和创新性应用,避免生产现场蒸汽计量手段单一、测

量精度偏低、技术水平减趋落后且与能源管控工作要求不适应的问题。

针对以上瓶颈问题,本文在对外购、自产、消耗、外供蒸汽计量方法、手段及技术水平进行总体调研的基础上,针对公司蒸汽管网庞大、供汽系统复杂、用汽计量形式多样的实际状况,综合分析评价现有蒸汽计量设施的实际应用情况,以实现炼化生产现场蒸汽准确无损计量、提高蒸汽计量检测率、降低蒸汽系统损耗为根本目的,研究提高蒸汽计量检测率和准确性的优化计量方案,以期通过蒸汽计量方式方法优化,创新应用蒸汽流量测量新技术,进一步提高蒸汽计量精度,解决目前存在的蒸汽计量检测率低系统损失偏高的问题。

1 蒸汽计量优化方案研究思路

1. 1 双量程差压式蒸汽流量计量解决方案

公司炼油区蒸汽管线纵横交错遍布全厂,由于季节性、间歇性用汽等原因,管网蒸汽负荷波动较大,经常发生计量数据不稳定、不准确、不合理的情况,给系统平衡、计量核算造成困惑。如何实现公司蒸汽管网中普遍存在的大管径、宽量程、小流量蒸汽以及大范围波动蒸汽流量的准确测量,一直是一个较难解决的蒸汽测量难题。本文在研究分析宽量程蒸汽测量不准确的主要原因的基础上,提出了一种实现宽量程蒸汽流量准确测量的计量解决方案,即双量程

差压式蒸汽流量计量技术方案。

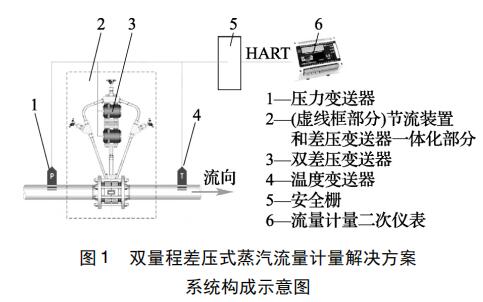

双量程差压式蒸汽流量计量系统,即一个

节流装置配备两台

差压变送器,其中一台为大量程差压变送器,差压测量量程上限较高,另一台为小量程差压变送器,差压测量量程上限较小 ( 一般只有 10 kPa 或更小) ,从而使低量程段差压测量精确度得到提高,两路信号同时送入流量演算器进行计算、判断和自动切换,同时进行流量参数补偿和温压补偿,得到补偿后的蒸汽流量值。双量程差压式蒸汽流量计量解决方案系统构成如图 1所示。

双量程差压式

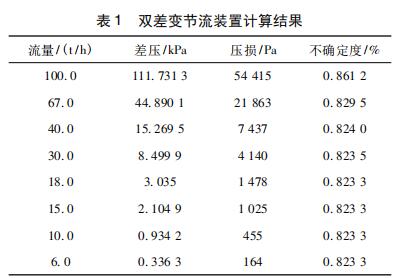

蒸汽流量计量解决方案在炼油区动 力 锅 炉 装 置 减 温 减 压 外 排 1. 0 MPa 蒸 汽DN350 母管上进行了实践。该蒸汽计量点工艺流量量程范围很宽,存在 6 ~ 100 t / h 流量波动,如果只采用一台 1 ~ 100 kPa 量程的差压变送器,其只能保证工艺流瞬时流量≥20 t / h 时,流量计的准确度在 1. 0% 以内,工艺瞬时流量越接近下限,流量计误差越大,6 t / h 时流量计的不确定度可高达8. 347 6% ( 在实时逐点运算补偿的情况下) ,远远超出了计量仪表允许的不确定度。为此,考虑增加一 台 L 膜 盒 的 差 压 变 送 器,测 量 量 程 0. 5 ~ 10 kPa,通过引入一台低量程差压变送器,可大幅度提高量程低段的差压测量精度,进而提高量程低段的流量测量精度。在该计量点采用的双量程差压式蒸汽计量解决方案后节流装置计算结果见表 1。

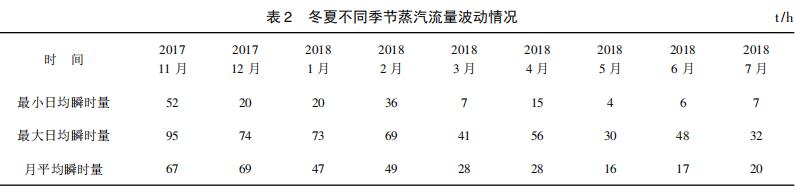

该计量解决方案实施后,从 2017 年 11 月冬季至 2018 年 7 月夏季期间,动力锅炉装置减温减压外排低压蒸汽瞬时流量数据统计见表 2。

分析表 2 数据: 从月平均瞬时流量看,冬季蒸汽流量在 49 ~ 69 t /h 之间波动,夏季蒸汽流量在 16 ~ 28 t /h 之间波动; 从日平均瞬时流量看,冬夏不同时间段用户热负荷波动不同,蒸汽流量变化范围较宽,即使在蒸汽管网冬、夏热负荷波动极大的情况下,也能准确检测到低于 6 t /h 的蒸汽流量。双量程差压式蒸汽流量计量解决方案,使整个系统的测量量程比达到 20∶1,且保证全量程测量不确定度优于 1. 0% ,克服了低差压信号(有时无法测得差压信号) 所引起的误差,这样就解决了大量程情况下小流量测量不准确的问题,保证其全量程的计量准确度在 ± 1. 0% 以内,实现宽量程、高精度测量,解决了由于季节性、间歇性用汽等原因管网蒸汽负荷波动大情况下的准确测量难题,实现了 “大管径、宽量程、小流量”蒸汽的准确测量。

该计量解决方案实施前后三年炼油区低压蒸汽系统计量平衡差率情况见表 3。

表 3 数据表明,双量程差压式蒸汽流量计量解决方案的实施,使公司低压蒸汽管网平衡差率得到有效下降。

1. 2 多参量双向流蒸汽计量检测方法

公司催化裂化、延迟焦化、连续重整等装置蒸汽母管与系统管网之间呈互供状态,蒸汽单管双向互供,客观上造成了计量和能耗核算的困难。常规解决办法是在同一条管线上安装正、反两套标准孔板进行测量,但往往直管段难于保证,压力损失也成倍增加,造成装置能耗额外增加,特别是进、出装置蒸汽流向发生改变后很难及时准确判断和计量检测,不利于生产运行控制和节能降耗。针对如何实现公司蒸汽管网同一管道中双向流蒸汽的实时准确测量,以避免只计量装置外排蒸汽量 ( 产 汽 量) 而不计量装置消耗蒸汽量( 用汽量) 导致整个蒸汽系统损失率偏高问题,本文研究创新应用多参量双向流蒸汽计量检测方法,经济合理低成本实现了公司部分生产装置存在的双向流蒸汽实时准确计量难题。

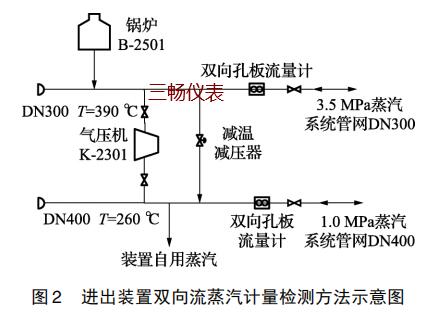

多参量双向流蒸汽计量优化方案的研究应用以公司 120 万吨/年重油催化裂化装置蒸汽计量为例。进、出装置3. 5 MPa 蒸汽和1. 0 MPa 双向流蒸汽计量检测方法应用示意如图 2 所示。

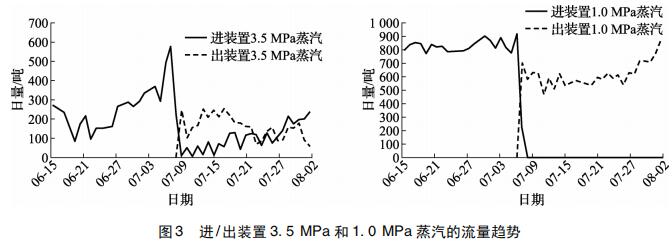

本文对该装置在 2017 年 6 月 15 日至 8 月 2 日从开车状态过渡到正常生产期间,对进、出装置两个方向1. 0 MPa 蒸汽和3. 5 MPa 蒸汽的日累计流量进行了跟踪观察。开工期间进、出装置两个方向的流量趋势见图 3。

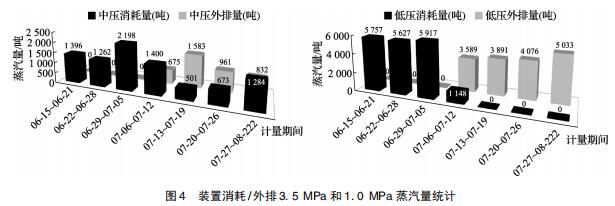

图 3 显示,在 7 月 8 日开工期间,装置低压蒸汽流量由进装置输入方式彻底转变为出装置输出方式的 “零”间隔; 下面右图为进出装置中压蒸的流量趋势图,曲线清晰显示了装置由开工初期,完全引入系统中压蒸汽,转变为装置开工锅炉产汽后出现富余部分中压蒸汽外排系统管网的情况。开工期间装置消耗、外排 3. 5 MPa 和 1. 0 MPa蒸汽量统计情况见图 4 所示。

图 4 表明,在装置开工初期,从 6 月 15 日 ~ 7 月 5 日期间,装置大量引入系统低压蒸汽和中压蒸汽,此时装置蒸汽流向全部为进装置方向。从 7 月 6 日开始,装置开车趋于正常,锅炉开始产汽,从系统管网引入的中压蒸汽量明显减少,并且有富余中压蒸汽外排,装置已停止从系统管网引入低压蒸汽,转为外排低压蒸汽。

多参量双向流蒸汽计量检测方法,简化了计量流程、减少了蒸汽压损,避免了人工切换操作造成的蒸汽损失及工艺风险。同时采取集成化设计安装,将节流装置和差压变送器做成一体,仪表整体组装,解决了因仪表引压系统复杂无法保证安装精度容易产生各种附加测量误差的问题,使仪表的动态性能得到提高。该优化计量方案,解决了长期困扰生产装置的进、出装置两个方向蒸汽的计量检测和能耗结算难题,既能满足计量精度要求,又能满足装置节能要求,是一种经济合理值得推广的计量检测方法。

1. 3 一体化引压实时温压补偿集成化方案

近年来公司在蒸汽计量领域,整体缺乏对流量测量新技术、新设备的自主性研究和创新性应用,导致生产现场蒸汽计量手段单一、测量精度偏低、技术水平减趋落后,与能源管控工作要求不适应的问题。为此,本文探索研究在公司部分蒸汽交接计量点的流量计选型设计中,优先选用新一代

差压式流量计等新设备,并综合运用一体化引压、多参量测量组态、智能化运算模块、在线实时温压补偿、HART 通讯协议、集成化安装等新技术,以提高蒸汽测量精度,减少蒸汽系统管网损耗。

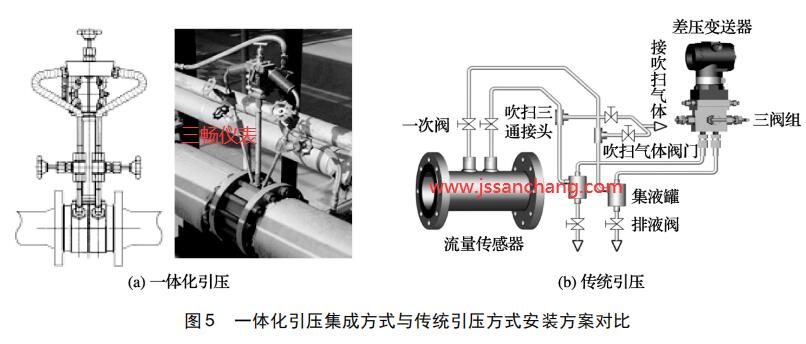

一体化引压实时温压补偿集成化方案,解决了节流装置复杂取压管安装工艺问题,将节流装置和差压变送器做成一体,不仅缩短了引压管线,保证了节流装置的安装精度,而且结构简化,由于采用了特殊的防冻结构,在测量蒸汽时,不需伴热、保温及冷凝器,使结构大为简化,便于现场安装。同时集成化技术实现了对现场差压、温 度、压力数据的自动实时采集,可以对节流件的流出系数 C、流束可膨胀系数 ε 等参数实时逐点运算,并遵循 IAPWS-IF1997 公式实时计算蒸汽 密度,保证全量程测量不确定度满足蒸汽计量精度要求。一体化引压集成方式与传统引压方式安装方案对比如图 5 所示。

综合运用一体化引压实时温压补偿集成化方案,在公司化工区外接电厂 4. 5 MPa 蒸汽总线、化肥厂送化工区次高压蒸汽管网 3. 8 MPa 蒸汽总线、化肥厂送化工区次高压蒸汽管网 4. 1 MPa 蒸汽总线、乙烯厂接化工区次高压系统蒸汽总线、石化厂接化工区次高压系统蒸汽两条蒸汽总线上共计 6 个计量点,将原来的 6 台

威力巴及

孔板流量计,更新改造为 6 台

多孔平衡流量计 ( BFM) 新一代差压式流量计,并将一体化引压、集成化设计、智能化运算、多参量组态、实时补偿、HART通讯等新技术综合运用到 A + K 平衡流量计进行一体化引压集成安装。应用实践表明,以 A + K 平衡流量计为节流装置,综合运用一体化引压集成安装方案,具有极高的适合性和较高的经济性。公司化工区 4. 0 MPa 次高压蒸汽系统管网的yongjiu压力损失降低了 1 /3,节流件前后直管段减少 10% 至 20% ,蒸汽流量测量精度提高到 0. 5% ,蒸汽系统管网的计量检测平衡率大幅提高,蒸汽管网系统损失明显降低,由改造前的 20% 左右大幅降低至10% 左右,既满足蒸汽贸易交接计量精度的要求,也大幅降低蒸汽损耗,产生明显的节能降耗和降本增效的效果。

2 蒸汽计量优化方案应用效果

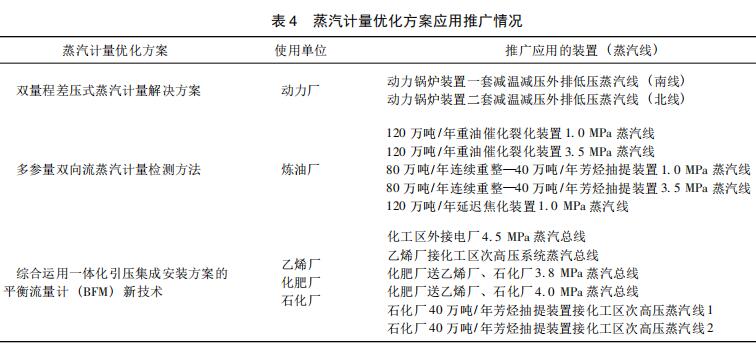

依托近年来公司计量仪表完善项目计划的实施,本文研究提出的双量程差压式蒸汽流量计量解决方案、多参量双向流蒸汽计量检测方法、一体化引压实时温压补偿集成化方案,在蒸汽计量领域进行了综合运用和具体实践。蒸汽计量优化方案在公司关键蒸汽计量点应用推广情况见表 4。

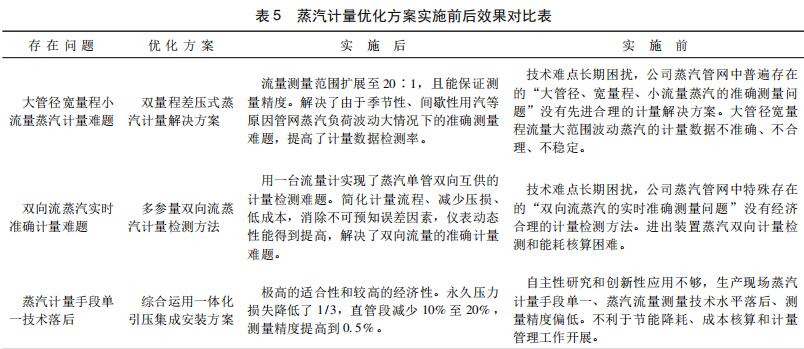

公司蒸汽计量优化方案应用推广实施前后的技术水平、应用效果对比见表 5

本文研究提出的蒸汽计量优化方案推广应用,使公司蒸汽计量精度明显提高,蒸汽计量检测率得到进一步提升,蒸汽计量损失率明显降低,在应用实践中产生了良好的应用效果,也得到了用户好评。

( 1) 蒸汽计量难题有效解决。一是创新应用双量程差压式蒸汽流量计量技术方案,成功实现了蒸汽流量大范围波动情况下的准确计量问题,解决了炼油动力锅炉外排低压蒸汽南线、北线两条总线,存在的大管径、宽量程、小流量以及大范围波动情况下的准确测量问题,使蒸汽计量数据检测率得到有效改善。二是创新应用多参量双向流蒸汽计量检测方法,成功实现了特殊情况下双向流蒸汽实时准确计量问题,经济合理、以非常低成本解决了公司 120 万吨/年重催装置、80 万吨/年连续重整装置、120 万吨/年延迟焦化装置等 5条蒸汽线存在的困扰生产优化调整和计量检测的“双向流蒸汽的实时准确测量问题”。

( 2) 蒸汽计量精度明显提高。蒸汽计量优化方案实施后,公司近年来更新改造或新配备的蒸汽计量设备,yongjiu压力损失比传统差压式流量计降低了 1 /3,单台计量设备的计量精度提高了0. 5% ,由流量、温度、压力、差压所组成的整个蒸汽计量系统,其合成测量不确定度提高了 2% ,计量系统误差达到并超过石油石化行业蒸汽贸易交接计量精度标准。

( 3) 蒸汽损失率明显降低。蒸汽计量优化方案实施前,炼油区1. 0 MPa 和3. 5 MPa 蒸汽管网系统损失年均 15% 左右,每月较大的蒸汽损失分摊量影响装置能耗达标,也对炼油综合能耗指标影响较大,不利于能源精细化管控; 化工区 4. 0 MPa蒸汽管网系统损失每月高达 20% 左右,公司生产、计量管理部门和相关单位对该蒸汽管网多次组织排查问题并整改,均无法彻底解决,给乙烯厂各生产装置、石化厂 40 万吨/年芳烃抽提装置的蒸汽总量控制和能耗核算造成一定影响,月底能源计量结算时对损失量分配争议较大,不利于全要素成本管控。

蒸汽计量优化方案实施后,根据实际情况综合运用多种计量优化手段,在部分计量点创新采用双差变宽量程计量方案,部分计量点创新应用多参量双向流计量检测方法,部分计量点创新运用一体化引压集成安装方案的平衡流量计 ( BFM) 新技术,并在所有具备更新改造时机的蒸汽计量点,优先考虑综合运用一体化引压、多参量测量组态、智能化运算模块、在线实时温压补偿、HART 通讯协议、集成化安装等新技术,极大提高了蒸汽测量精度,减少了蒸汽管网损失,使炼油区蒸汽系统损失率降低了 4% ,化工区次高压蒸汽系统损失率降低了 10% 。

3 结论

以双量程差压式蒸汽流量计量解决方案、多参量双向流蒸汽计量检测方法、一体化引压实时温压补偿集成化方案为主要技术思路,研究提出的提高蒸汽计量检测率和准确性的计量优化方案,在公司蒸汽计量方案确定、仪表选型设计、安装调试投用中进行了成功实践和推广应用。有效解决了在蒸汽准确计量方面存在的一些问题,极大地提高了生产现场蒸汽计量检测率,有力地指挥了能源管控。同时蒸汽计量方案的优化,也极大地提升了计量保障能力,保证蒸汽贸易结算的公平公正,维护蒸汽供需双方合法权益; 提高蒸汽计量整体技术水平,进一步提高了蒸汽计量准确性,降低了蒸汽系统损失,对降低生产装置蒸汽单耗、提高经济效益起到了明显效果,节能减排挖潜增效明显。本文提出的蒸汽计量优化方案,今后在各类工程项目、新建装置及改扩建装置、节能改造项目的蒸汽计量方案确定、计量仪表选型、仪表安装调试投用中,可以进一步推广和应用,并对工业空气、氮气等其它气体介质的计量方式方法的改进和优化也具有一定的借鉴意义。