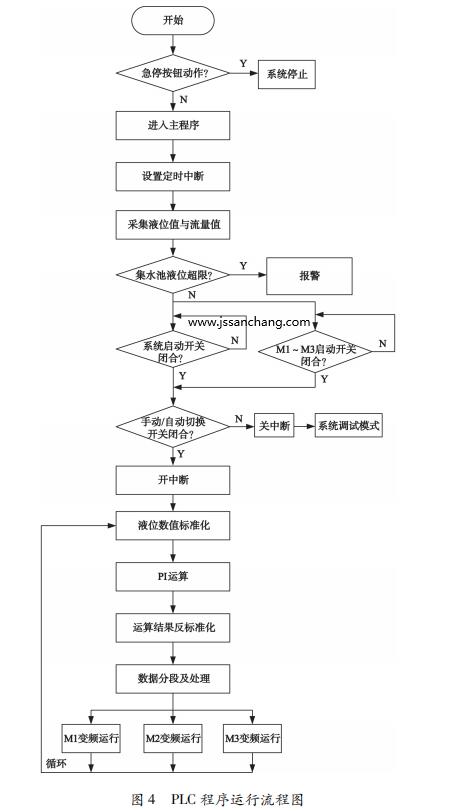

PLC 程序设计采用模块化编程结构,包括: 主程序、定时中断程序、自动运行子程序和调试子程序。主程序的功能包括: 设置 100 ms 的定时中断、开/关定时中断、PI 参数设置( 通过触摸屏设置) 、集水池液位和排污总管流量的采集并转化为实际的液位和流量( 显示在触摸屏上) 、自动运行子程序和调试子程序的调用以及液位报警等; 定时中断程序主要实现了对标准化后集水池液位进行 PI 运算,输出运算结果; 自动运行子程序实现了根据 PI 运算的输出结果进行反标准化及数据处理,根据预先设计好的分程区间控制污水泵 M1 ~ M3 实现变频运行等功能; 在调试子程序运行模式下,可以通过控制柜或触摸屏滑块分别对污水泵M1 ~ M3 的启停、调速以及 M4 的工频启停控制,PLC程序运行流程图如图 4 所示。

根据工艺要求,集水池液位变化范围为 0 ~ 10 m,要求液位低于 1. 4 m 进行下限报警,液位高于 8. 5 m进行上限报警。将

超声波液位变送器量程调整为 0 ~ 10 m 对应输出 4 ~ 20 mA,并线性对应 AIW16 存储单元中数值 5 530 ~ 27 648。 S7-200 SMART PLC 的 PID 指令要求指定 PID 回路表的回路号和首地址,回路表的首地址一旦确定,则以首地址为起始的连续 80 个字节,以每四个字节作为一个单元就有了固定含义[7]。在本设计中,回路表首地址为 VB100,则 VD100 存放测量值、VD104 存放设定值、VD108 存放 PI 运算结果等,同时在编程中还要注意各个存储单元的数据格式以及数据范围。在 PI控制回路中,设置液位设定值为 2 m,对应标准化数值为 0. 2。

将 PLC 的 PI 运算结果反标准化为 0 ~ 27 648后进 行 分 程: 0 ~ 9 216 变 换 为 0 ~ 27 648 传 送 给AQW16,使该通道输出0 ~ 10 V DC,对应污水泵 M1 频率在 0 ~ 50 Hz 变化; 9 216 ~ 18 432 变换为 0 ~ 27 648传送给 AQW32,使该通道输出 0 ~ 10 V DC,对应污水泵 M2 频率在 0 ~ 50 Hz 变化; 18 432 ~ 27 648 变换为0 ~ 27 648 传送给 AQW34,使该通道输出 0 ~ 10 V DC,对应污水泵 M3 频率在 0 ~ 50 Hz 变化,实现了将 PLC的控制作用进行分程,对 3 个污水泵实现分程控制。污水泵分程动作图如图 5 所示。 从 VD108 读取 PI 运算结果后进行数据处理与分程控制程序如图 6 所示,该程序在自动运行子程序中编写。在 PLC 程序编写过程中,有以下几点需要说明:

( 1) VD112 单元存放比例系数。该值为正,则控制器为反作用; 该值为负,则控制器为正作用。由图 2可知,当控制器的输出作用增强时,污水泵的排污量应增加,执行器为正作用; 当操纵变量排污量增加时,被控变量集水池液位降低,被控对象集水池为副作用。根据控制器、执行器、被控对象的正反作用符号相乘为负的判断规则,控制器应选正作用,比例系数 Kc 设置 为负数。

( 2) AIW16 和 AIW18 通道配置输入信号为 0 ~ 20 mA,这与读取

液位变送器和流量变送器的 4 ~ 20 mA模拟量信号不匹配,需通过数据处理,使模拟量输入通道的 4 mA 与测量下限对应,20 mA 与测量上限对应。

( 3) 手动调试模式可以通过控制柜的旋转电位器对污水泵进行调速,该功能通过旋转电位器改变模拟量输入通道的电压值在 0 ~ 10 V DC 变化,从而改变通道对应模拟量输入寄存器中的数值,该数据可以直接传送到对应模拟量输出通道实现污水泵的调速。 ( 4) 在 PLC 程序设计中,还要考虑与触摸屏的通信问题,通过触摸屏的通道与 PLC 实现交互。