摘要:主要阐述了由于设备节能技改,实现APC先进控制系统顺利实施,为节省购买流量积算仪费用,利用现有DCS系统将流量积算仪的功能用DCS系统控制逻辑组态来实现,达到工艺操作要求。

碳化三段气流量前期选用的

孔板流量计,数量54套;经运行10多年,设备腐蚀、磨损严重,导致计量偏差较大(>10%),制约公司先进技术的改造运用(碳化APC先进控制系统实施),同时因压力损失大(4~10kPa),导致能源消耗高、浪费严重。而毕托巴流量计由于一次测量元件智能探针式φ20不锈钢制成,其截面积很小在介质管道中几乎无压力损失,使运行成本大大减小,与孔板等节流装置相比较具有明显的节能效果。为配合设备改造及APC先进控制系统顺利实施,对54台三段气流量计进行改造(选用

毕托巴流量计),在仪表选型改造时为节约费用,只选用了毕托巴流量计巴体及

差压变送器,而未采购

流量积算仪,将流量积算仪的功能利用DCS系统控制逻辑算法来实现。

1、孔板压力损失估算

现阶段碳化三段气流量测量均使用孔板计量,平均体积流量约12000m3/h,电动机效率大约=0.8,平均差压值为10kPa,孔板孔径比约为0.5,三段气绝对压力平均值在0.3MPa(300kPa),三段气气体(主要成分CO2)压缩因子约为0.7,三段气平均温度约35℃(换算为国际温标为308.15K)。根据孔板的压力损失估算公式:

将孔板计量改为毕托巴流量计,由于避免压损而节约的能源为:

按一年连续运行300天计算,那么一台孔板每年消耗损失的能源为:7844W×24h×360=67772.2kW·h折算成电能计算,1kW·h按照大约0.35元计算,那共计54台

流量计每年消耗的经济价值为:

67772.2kW·h×0.35元/kW·h×54=1280894.6元/年

经估算,选用非常新节能型54台毕托巴流量计因为减小气体的压力损失折合为电能,每年大约节省电费128万余元。

2改造必要性

经过长达十余年的联系运行,管道内高压、高速流动介质的长期冲刷、腐蚀、气蚀以及结垢挂疤,导致孔板内缘磨损、变形,使其测量精度大幅下降,存在着诸多缺陷。

1)孔板测量精度降低,计量偏差大,难以满足生产计量要求。

2)孔板连续运行十余年,设备老化,已达使用寿命。

3)原始设计,孔板安装于五楼地面高5m余处,与工艺管道为法兰连接,密封面易泄漏,管道振动导致引压装置疲劳易断裂,造成设备故障。其检修维护困难、工作量大且效果不理想。

4)仪表装置整体性能降低,运行稳定性差,导致自动调节系统难以投用,操作困难。

5)对生产系统实施优化控制系统形成制约,难以满足优化控制系统高精度、高标准、精细操作的要求。

综上所述,为了系统装置运行稳定性、提高生产效率,顺利实施优化控制系统,保障生产达产达标,改造是必要的可行的。

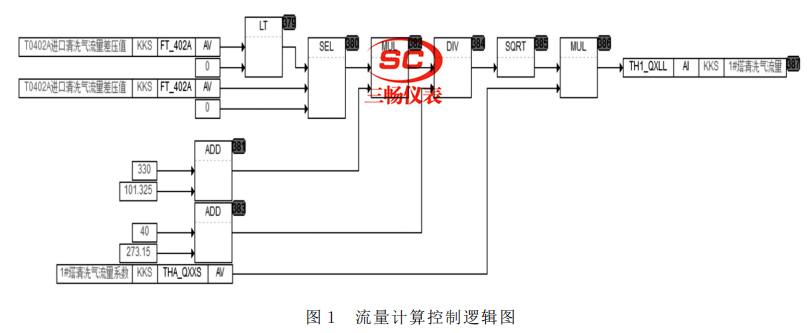

3.1DCS系统流量计算公式控制逻辑

标况流量计算公式:

其中:Q———瞬时流量;ΔP———输入信号对应的差压值,kPa;

Ai———分段修正系数;T———工作温度,℃;P———工用压力,kPa。

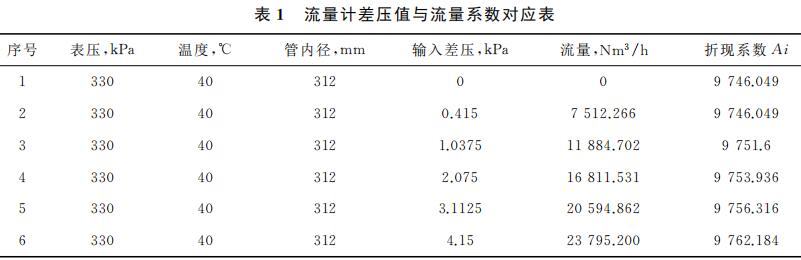

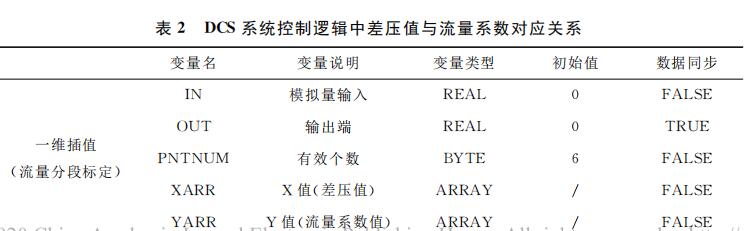

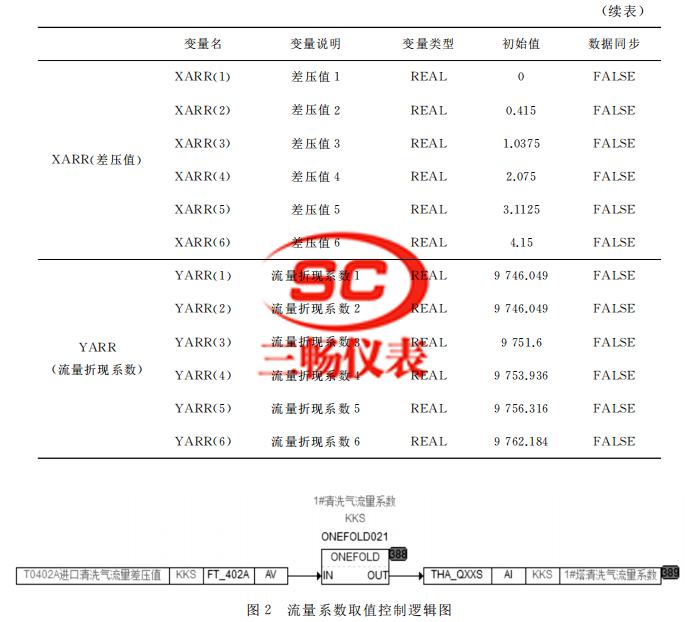

3.2流量系数取值控制逻辑

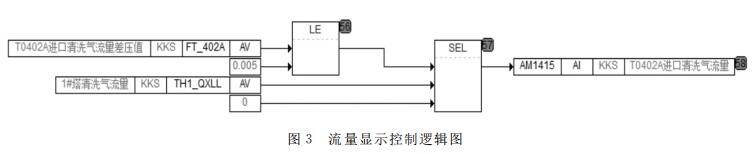

3.3流量显示控制逻辑

小于等于比较时,当现场输入流量差压值小于等于输入0.005时输出为TRUE;当输入流量差压值大于输入0.005时输出为FALSE;当二选一选择时,输入1为FALSE时将输入清洗气流量作为输出,输入1为TRUE时将输入给定值0作为输出(比较和二选一控制主要是为了小信号切除)。

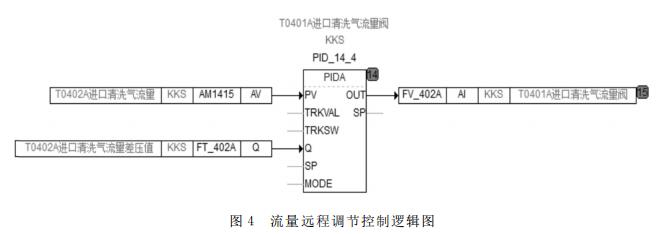

3.4流量调节控制逻辑

PID调节器根据阀门开度大小来控制清洗气流量。工艺操作人员以工艺指标来设定清洗气流量设定值,PID调节器根据设定清洗气流量设定值判断阀门开度来调节清洗气流量的大小。当现场测量清洗气流量高于设定值时,调节阀逐渐关小;当现场测量清洗气流量低于设定值时,阀门逐渐开大,使清洗气流量控制在设定值范围内,对生产稳定运行提供了保障。

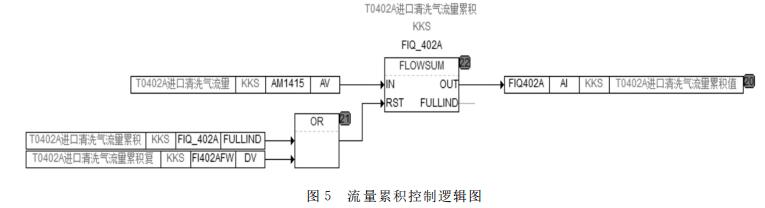

3.5流量累积控制逻辑

该功能块可对工业现场各种流量进行累积计算,可根据实际情况选择累积方式。在正累积方式下,只对正的流量值进行累积,全累积方式下,不论正负流量均进行累积(因工艺需求,目前我厂均采用正累积方式进行流量累积),累积值可随时进行复位清零,也可累积满后进行清零复位。

4系统调试及投用

4.1仿真调试

首先对组态的信息进行检查,看数据连接类型是否匹配,是否回路断开等,检查确定组态无误后,利用虚拟信号发生器发射的信号,作为控制回路算法模拟仿真运行的输入信号,运行控制算法,实时显示仿真数据及仿真报警。在这个可调式的仿真过程中,观察仿真结果来判断对控制算法的组态是否满足要求,若不满足,则可“在线”调整算法功能块的参数,甚至重新组态、仿真和调试,直到仿真结果满足指定要求。

4.2联动调试

现场设备安装及机柜内接线工作完成后进行联调。主要对AI信号、AO信号、DI信号、DO信号、控制方案动作、联锁输出等能否满足工艺开车需要。若不满足,则根据工艺需求进行调整,直至满足工艺要求。

4.3系统投运

系统联调完成后,确认工艺条件成熟时可进行投运。控制回路的投运,应遵循“先手动,后自动”的原则,在手动调节稳定的前提下,进行自动运行。如有串级调节的,串级回路“先投内环,后投外环”的原则。

5改造后运行效果

改善现阶段三段气流量测量偏差大,不稳定的缺陷,提高流量测量准确度,为生产操作提供准确测量数据。保障生产平稳运行,对优化控制系统改造升级夯实基础,提供保障。对生产系统达产达标提供保障,提高企业利润率。节约仪表设备流量积算仪购买费用共54台大约节约资金30万元。