摘要:某试采平台自投产以来,高效分离器的油相出口含水率长期偏高,不但增加了下游电脱水器等设备的处理压力,而且增加了现场操作人员的工作量及设备日常操作的风险性。初期曾经不断提高化学药剂的使用量,但高效分离器油室出口含水率依然偏高。平台生产人员通过现场使用情况调查及数据收集,分析油水界面的影响、介质温度的影响、电场强度的影响、设备腐蚀穿孔的影响、化学药剂注入浓度的影响,非常终采取液位计改造、优化药剂注入点两项措施,有效降低了高效分离器油室出口含水率,实现了工艺流程稳定、安全、高效。

引言

某海上试采平台具有试采、修井、油气处理、原油储存外输等多项功能,由于其本身结构小、流程较短,随着油井产能测试作业的需要,油井产液量波动较大,处理系统的负荷变化较大,处理相对困难,使化学药剂的用量不断提高,尽管如此,高效分离器油室出口含水率依然偏高。高效三相分离器在原油系统中是极为重要的环节,是油气水分离的主要装置,由于加大了下游电脱水器等设备的处理压力,造成了电力资源等的浪费,并增加了现场操作人员的工作量及设备日常操作的风险性。为达到设备管理操作要求,必须确定影响高效分离器油室出口含水率的主要原因,针对原因提出具体解决措施,并进行现场验证。

1现状调查

1.1高效分离器工作原理

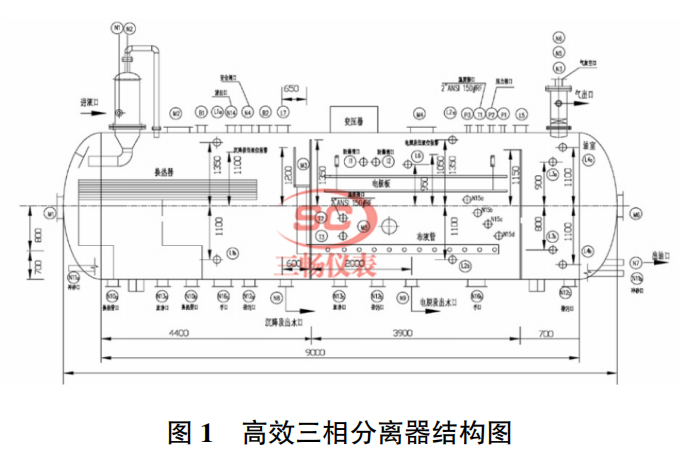

本平台高效分离器为卧式油、水、气三相分离器,分为沉降加热室、电极室和原油缓存室共3个腔室。罝来液从油气入口直接进入该装,在分气包(旋风分离器)进行气液分离,分出的气体通过分气管进入装,经捕雾器二次捕雾后输出。含水油从分气包

进入到沉降加热段进行沉降脱水,沉降后的含水油通过换热盘管加热后经过堰板进入电脱水段,再经过变频脉冲脱水电场脱水,进一步降低油中含水率,低含水油通过堰板进入油缓冲段,经缓冲后从油出口排出,输至脱水泵。采用堰板式溢油法可使沉降加热段及电脱水段在运行中液位保持恒定,不受来液及出液波动的影响。沉降加热段和电脱水段脱出的污水分别由各段的水出口排出,进入污水舱,由各段油水界面仪和调节阀联动,实现油水界面的调节,使油水界面保持稳定。罝油井伴生气经该装处理后从气出口排出,进入火炬放空总管。高效分离器的液相上部均有互通的气相空间,为油气分离提供了足够的气相空间,高效分离器结构见图1。

1.2现场使用情况

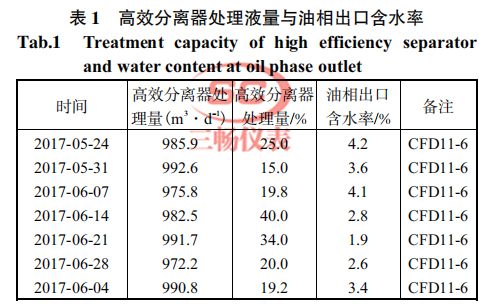

2017年5月至2017年7月在某油田临时生产期间,上游来液经过WHPD平台预处理,运行中存在间断性明水的情况,在该条件下,高效分离器油室出口含水率波动明显,下游电脱水器运行电流亦随之波动,使电脱水器运行负荷增大。2017年10月至2018年4月在另一油田试采作业期间,因井下作业较多,油井产出液成分变化较大,高效分离器油室出口含水率也出现明显波动。具体数据见表1。

2现场问题分析及处理措施

2.1油水界面的影响

根据油田采出油品的特性不同,对油水指标要求也不同,处理液量不同,因此要及时分析、调整合理的油水界面。在三相分离器运行中,合理的油水界面是高效发挥三相分离作用的必要条件。

现场对罐体各附属管线及阀门进行检查,确认管线无堵塞,调节阀动作灵敏,压力/温度参数正常。但是罐体液位计出现异常,显示不准,导致中控不能准确判断该分离器的真实液位,进而影响调节阀正常调节控制液位,造成原油中含水升高。

油水界面高度LI-2005由LT-2005

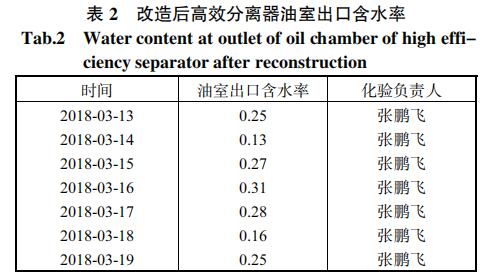

射频导纳液位变送器回馈。该试采平台的运营模式决定了它将会服务于不同的油田,而由于每个油田的油品性质不同,及时对LT-2005进行标定是得到准确油水界面的前提。为了便于用单一介质进行标定,避免乳化液影响,利用U型管的原理,在高效分离器的液位计底部穿入一根呈竖直状的1in(25.4mm)硬管,通过此硬管将罐内上部的油引入液位计,有效提高了标定的精准性。改造后在各工况参数不变的情况下,现场化验员加密取样化验油室出口含水率并记录,含水率明显降低,具体数据见表2。

2.2介质温度的影响

高效分离器加热室加热盘管可能结垢严重,导致加热效果差,造成原油脱水效果差,油室出口含水率升高。现场调查,高效分离器设有温度控制设备,根据设定温度和实时温度,通过调节阀调节热介质油流量实现温度的自动控制,在生产期间温度控制无异常,高效分离器内部液体温度达到设定值,证明加热效果良好。在停产期间,对高效分离器进行开罐检修,发现加热盘管结垢并不严重,不影响加热效果。

2.3电场强度的影响

高效分离器变压器供电不稳定,电压、频率等波动将会造成脱水效果波动、油室出口含水率波动。现场调查,高效分离器变压器在平台MCC设有专用控制柜,可实现电压、频率的调整与监测,瞬时电流值可直接读取。在生产期间,巡检发现变压器运行稳定,在油室出口含水率出现波动时,变压器运行仍然处于正常状态,未见异常。

2.4设备腐蚀穿孔影响

高效分离器内部附件损坏(如堰板腐蚀、穿孔等),可能造成分离后的油水互窜,出口原油含水率升高。现场调查,该平台建成投产时间较短,平台设备均属于经过检验合格的新设备,高效分离器内部加装防腐锌块,有效降低设备的腐蚀速率,并且在停产期间对其开罐检修,对防腐锌块进行更换,对内部附件进行清洁、检查,各内部附件未见明显腐蚀,均处于良好状态。

2.5破乳剂注入浓度的影响

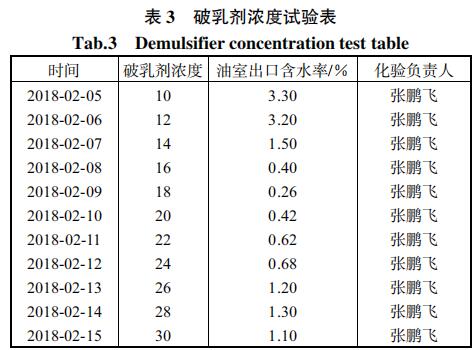

根据药剂作用机理,药剂浓度过高或过低,都不利于药剂与原油充分进行反应,只有当药剂浓度非常佳时效果较好。但是在现场实际工况,工艺流程来液量存在波动以及流体性质不稳定的现象,在药剂加入之后,没有足够的作用促进脱水,破乳效果不够理想,一直存在乳化层,所以通过精细化管理,针对实际流体性质,考虑筛选破乳剂非常佳加入浓度,来达到促进脱水效果的目的,见表3。

根据药剂浓度调整试验结果,之前做的短期实验的结果破乳剂浓度为18g/L时效果非常佳。2018年2月5日开始进行现场原油系统处理流程剂浓度调整长期试验,在此期间现场操作人员密切关注药剂泵冲程及下药量的情况,并对药剂注入点进行改造。根据药剂注入点优化实验结果及查阅高效分离器完工资料,影响高效分离器脱水性能的因素中第4条为化学药剂:一般来说化学药剂对旋流器的分离没有直接的关系,但可以采用在旋流器的上游通过添加药剂来增大油滴粒径或消除乳化,提高旋流器的分离效果(其他因素如油滴粒径、颗粒、自由溶解气等因素均不可控)。据此,在高效分离器入口处旋风分离器前增加破乳剂注入点。

3效果评价

通过对策的有效实施,在确保原油处理系统稳定、达标的前提下,高效分离器油室脱水效果有了明显的改善,高校分离器油室出口含水率由非常初的3.5%降至0.5%以下,降低了下游设备电脱水器的处理压力,进一步减少了人工时。同时由于优化破乳剂注入点,破乳剂每日加药浓度由28mg/L调整为18mg/L后,既减少了现场加药频率,又减少了药剂的消耗量,表明以上对策的实施是行之有效的。

通过以上分析得出,液位计读数不准确、破乳剂加药浓度不合适,二者是影响该试采平台高效分离器油室出口含水率偏高的主要原因。而往往在实际生产中,影响高效分离器油室出口含水率的因素有很多种,在实际运营管理中,可参考以上分析及采取的措施,进行逐条核对,找出问题的结症所在,以合理的措施完成处理。