摘要:提升管耐磨热电偶短期使用就被磨穿泄漏, 热电偶被迫强行切断, 不能使用, 这曾是困扰重油催化裂化提升管温度测 量的一大难题。 洛阳石油化工总厂经过5 年多的不断探索与改进, 较好地解决了此难题, 所研制使用的特耐磨热电偶已经获得 了国家“实用新型”专利。

1 问题的由来

洛阳石化总厂 1.4 Mt/a 渣油催化裂化采用提 升管式反应器, 反应器进料为常压渣油及油浆, 掺 炼比为 18∶1 。提升管内工艺介质是气、液、固三相 的混合物, 提升管内工艺介质流速快( 12 ~ 16 m/ s) , 温度高( 500 ~ 650 ℃) , 反应速度快( 2 ~ 4 s) 。 目前, 国内外催化裂化工艺都是通过测量提升管上 不同部位的温度来判断和确定提升管内裂化反应 的状态与过程。因此, 提升管温度实时可靠的准确 监测是指导生产平稳操作, 保证产品质量与收率, 确保催化裂化装置安稳长优生产的重要手段 。

该厂自 1984 年开工以来, 催化提升管耐磨热 电偶短期使用就发生磨穿泄漏, 这曾是困扰该厂长 周期安全生产的大难题。近 5 年来, 经过该厂不断 地探索、研制与改进, 突破了“长周期耐磨”和“隔 漏”两大难关, 解决了提升管耐磨热电偶长周期安 全运行的难题。本文介绍了该厂生产开工以来提 升管耐磨热电偶的使用情况, 以及研制改进过程与 使用效果 。

2 提升管耐磨热电偶的使用概况及其改进

2.1 提升管耐磨热电偶使用概况

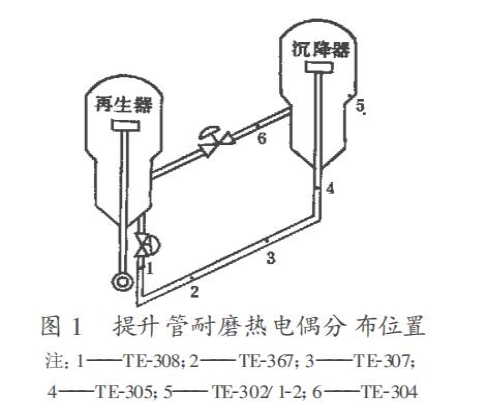

耐磨热电偶在提升管上的安装分布见图 1 所 示, 其中 :TE-302 为提升管反应器出口测温热电 偶, 磨损程度较小;TE-367, TE-307, TE-305 为提升 管预提段、反应段热电偶, 磨损程度较严重 。 1984 年生产开工以来的使用情况见表 1 所列 。

2.2 提升管耐磨热电偶的探索与改进

1) 初期应用阶段( 1984 ~ 1994) 。当时该厂炼 油加工量低, 原料油为中原油, 生产周期较短, 所使 用普通型耐磨热电偶头部喷涂有碳化钨硬质合金, 寿命一般在 2 ~ 7 个月 。

2) 研制与试用阶段( 1994 ~ 1996) 。随着国内 外重油催化裂化工艺的改进, 对提升管耐磨热电偶的长周期可靠运行提出了更高的要求, 国内各大热 电偶生产厂家也都相继推出了各自的耐磨热电偶, 但实际应用却没有达到预期效果。该厂结合生产 实际, 1994 年与一特殊硬质合金厂合作, 研制开发了“新型全碳化钨特耐磨热电偶头”, 耐磨耐温性能 极佳, 外观为黑色。经过现场装配试制出“快速切 断型特耐磨热电偶”。试用后该热电偶没有发生磨 损泄漏, 拆下检查并经专家鉴定, 使用寿命可达 2 ~ 3 年, 完全可以满足重油催化裂化装置长周期安 全运行的要求。目前, 这种特耐磨热电偶已获得国 家“实用新型”专利( 专利号为 ZL9522118.5) 。

3) 推广应用阶段( 1996.4 ~ 1998.4) 。提升管上 先后使用了 4 支和 6 支特耐磨热电偶, 结果表明, 总体效果已达到了长周期安全运行的要求。

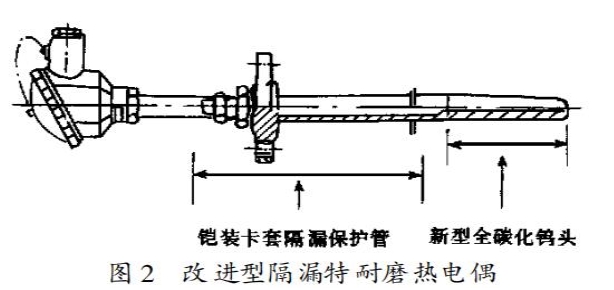

4) 改进与提高阶段。 1999 年 4 月催化裂化装 置小修期间, 对提升管耐磨热电偶进行了检修, 换 上了 5 支改进型的“隔漏特耐磨热电偶”( 见图 2 所 示) , 解决了泄漏问题 。前期的特耐磨热电偶使用 了原来的防漏技术, 在耐磨热电偶发生磨穿泄漏后 人为将其“旋塞切断阀”强行关闭, 切断热电偶丝, 堵住泄漏通道, 由于“旋塞切断阀”是应急切断型, 密封效果不好, 为防止渗油起火, 还必须事后包盒 子, 做进一步安全防护处理。而“改进型隔漏特耐 磨热电偶”采用了“铠装卡套隔漏”技术, 从原来的 “治漏”转化到了“预防”与“隔漏”, 隔漏压力可达 1 MPa, 使外泄现象永远不会发生 。

1999 年 6 月提升管上所用的 5 支“改进型隔漏 特耐磨热电偶”至今使用情况良好 。

3 结束语

提升管耐磨热电偶长周期耐磨问题曾是困扰 重油催化裂化装置安稳长生产的一大难题, 经过该 厂和协作单位的联合攻关, 已较好地解决了这一难 题。目前还有一部分炼油厂采用缩短热电偶插入 深度的办法, 以减少热电偶头部的磨损, 但不能及 时真实地反映提升管中心温度, 而改进型隔漏特耐 磨热电偶以其新颖实用的优良特性, 必将得到推广 应用 。

咨询热线

0517-86998326