摘 要: 核设施的放射性废液收集与处理系统通常采用吹气式液位计,本文根据一次吹气式液位计的故障,基于其现象及试验进行故障分析,得到压差变送器和吹气系统管路对仪表测量值的具体影响,并通过现场排查确定故障原因,总结吹气式液位计故障分析策略,目的是在液位计故障发生后,可以通过实际现象精准快速地判断故障原因,完成维修,保障核设施正常运行的同时,减少运行和维修人员的受照剂量,降低维修成本。

前言

放射性废液的收集是反应堆运行与退役的重要环节,放射性废液的液位测量更是十分重要,吹气式液位计是目前非常适合的测量仪表,它不但精度高、反应快,还有非接触的特点仪表不安装于放射性较高且密闭的罐体中,可以让检修人员在放射性计量相对小很多的开阔房间检修。[1]同时,吹气式液位计也被广泛应用于化工、石油等产业的受限场所和恶劣环境中。[2]在仪表故障时,维修阶段一般比较安全,但在排查阶段会耗费大量时间和精力,增加维修人员受照剂量和受害风险。本文基于一次吹气式液位计的故障分析与处理过程,总结其故障分析策略,帮助维修人员快速确定病因,减少受照剂量及维修成本。

1 工作原理简介

1. 1 系统简介

放射性废液收集与转运系统,主要功能是将反应堆调试与运行期间产生的放射性废液进行收集,并转运至三废处理中心,系统由收集管路、供气管路、吹气式液位计、放射性废液贮罐、转运管路、转运泵和相应阀门组成。贮罐设有高液位报警、低液位报警。

1. 2 吹气式液位计原理

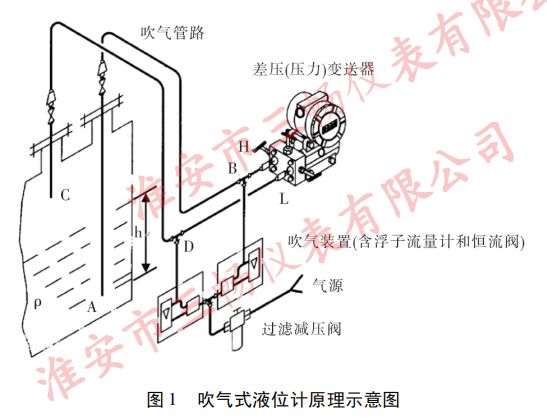

吹气式液位计主要由吹气装置、差压( 压力) 变送器和吹气管路三部分组成,[3]原理如图 1 所示,由低压空气系统来的( 0. 5 ~ 0. 7) MPa 的压缩空气进入吹气装置的恒流阀,调节至( 0. 2 ~ 0. 4) MPa 后进入浮子流量计,分别经吹气管恒定的从 A、C 处吹气,A 处应均匀的冒出少量气泡。由于从吹气管排出的气体流量非常小,A 处气体压力 PA 与液体介质的压力相等,B 处气体压力 PB 等于 PA 加上 A、B两处之间的压力差 ΔPAB,吹气管 D 处气体压力 PD等于 C 处气体 PC 加上 C、D 两处之间的压力差ΔPCD。通过差压变送器测量 B、D 两处的压力差ΔPBD 即可得到容器的液位高度 h。

PA - ρ·g·h = PC PB = PA + ΔPAB

可得出: PB = PC + ΔPAB + ρ·g·h

PD = PC + ΔPCD

ΔPBD = ρ·g·h + ΔPAB - ΔPCD

式中: ρ———液体密度; g———重力加速度。

由于 AB 的距离和 CD 的距离一致、流量一致, AB、CD 之间的压力差也相等,因此: ΔPAB = ΔPCD

所以: ΔPBD = ρ·g·h

通过测量 ΔPBD 就可计算出容器内液位高度 h。

——————————

2 吹气式液位计故障处理

2. 1 故障现象

反应堆运行期间,会不定期排放放射性废水,一次放射性废水排放的过程中,运行人员接到废液排放指令后,液位长时间处于1530mm 未变化,但高液位报警已触发,立即确认废水排放状态,发现排水正常后,判断为液位计故障,立刻通知停止排水,但为时已晚,已有部分放射性废水溢流在贮罐房间中。

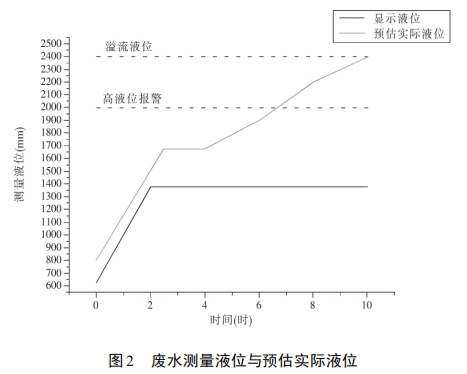

如图 2 所示,查询历史记录,并根据废液排放量进行估算分析,在前一次排水时,接收至 1530mm 时液位不再变化,误认为已接收完成,但此时液位计已发生故障且持续接受废水,实际液位经估算已超过1530mm,在第二次接收时,高液位报警时未及时停止接收废水,导致废水溢流情况。

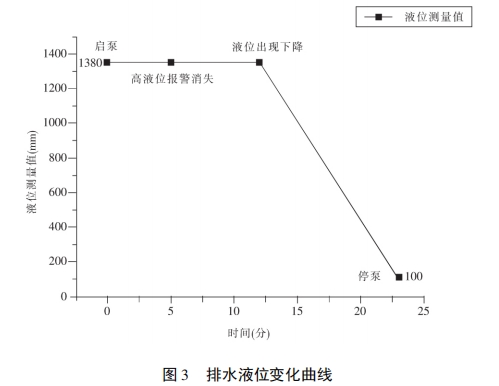

通过排水时液位测量值的变化,进一步确认液位计故障原因,如图 3 所示,启泵后流量显示正常,但液位测量值没有下降,经检查运转正常。启泵后5min 发现贮罐高液位报警解除,但液位计测量值无变化。进一步观察发现,启泵的 12min 后,液位开始出现明显的下降,直到排至测量值为 100mm 左右,根据运行经验,发现液位降低速率略低于正常转运时的速率。

2. 2 故障原因分析

由故障现象可知,液位计无法测量 1530mm 以上的数据,并且可能存在测量值低于实际液位值的情况。根据吹气式液位计的测量原理,可分为两部分进行故障分析: 压差变送器和吹气系统。[6]

2. 2. 1 压差变送器故障

( 1) 压差变送器未归零,可能在停表后电流输出为负值,导致测量值偏低; ( 2) 压差变送器测量部分或电路部分问题,导致测量偏小或电流输出偏小。

2. 2. 2 吹气系统故障

吹气系统故障直接影响测量数值,由于吹气系统故障的多样性,影响也不尽相同,所以设计如下试验,确定吹气系统不同故障对测量值的影响: [5]

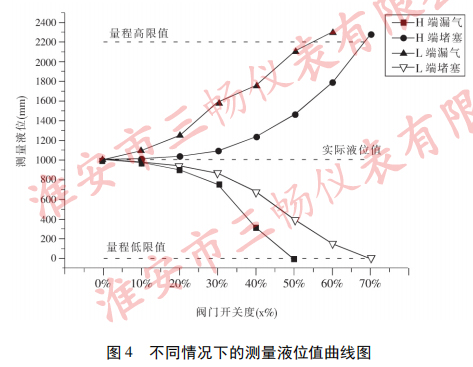

分别在压力变送器 H 端和 L 端加装一个三通气阀,气阀一端连接仪表管路,另一端放空。通过对三通气阀的开关模拟仪表管路漏气与堵塞的情况,管路端常开,放空端常关,关闭管路端模拟管路堵塞,开启放空端模拟管路漏气。为验证不同管路漏气与堵塞对测量的影响,首先预留 1003mm 水,以保证 1000mm 的液位变化余量,再分别设置 H 端漏气、H 端堵塞、L 端漏气、L 端堵塞 4 组实验,4 种情况下,阀门开度每变化 10% 测量一次,为保护仪表,试验过程中若发现测量数值变化不大或接近高、低量程时,停止阀门变化,记录数据,如图 4 所示。

根据 ΔPBD = ρ·g·h 分析,当 H 端压力偏高或 L端压力偏低时,ΔPBD 值增大,显示液位显示偏大; 当 H 端压力偏低或 L 端压力偏高时,ΔPBD 值减小,显示液位显示偏小,[7]与实验数据趋势相同。

故吹气式液位计吹气系统可能存在以下故障: ( 1) L 端吹气管路堵塞或 H 端管路漏气,导致测量值偏低,在测量值为 1530mm 时仪表本身已达非常高量程; ( 2) 气源压力过低,液位在 1530mm 以上时无法克服液体压力,使 A 管口冒泡不均匀或无法冒泡,导致测量不到 1530mm 以上的液位; ( 3) 吹气装置的玻璃浮子流量计故障堵塞导致供气压力过低,使 A 管口冒泡不均匀或无法冒泡,导致测量不到 1530mm 以上的液位。

2. 3 实际处理情况

针对以上分析出的 5 种故障原因,在现场根据检查方法由易到难的步骤进行排查: ( 1) 检查压差变送器是否归零现场将三阀组的连接阀开至全开状态,即令压差变送器 H、L 端连通,压差为零。此时测量液位为( 0 ± 2) mm,故排除压差变送器未归零情况。 ( 2) 检查气源压力是否正常查看低压压缩空气系统,机组正常运行,各参数稳定,供气正常,系统阀门开度正常。于吹气装置进气口处查看就地压力表,示数在( 0. 5 ~ 0. 6) MPa 间轻微波动,符合吹气装置对气源要求的( 0. 4 ~ 0. 8) MPa范围故排除气源压力不够的情况。 ( 3) 检查吹气装置的玻璃浮子流量计是否正常就地打开吹气装置仪表箱,观察各玻璃浮子流量计,流量计外观完好,浮子在 70% 位置,符合要求,调节流量调节阀,浮子可以上下浮动,故排除玻璃浮子流量计故障堵塞问题。 ( 4) 检查吹气管路 H 端是否漏气现场利用检漏喷雾,对 H 端管路的接口与焊缝进行检漏,发现压差变送器进气口接口处出现明显的鼓泡现象,存在漏气问题,判断 H 端管路漏气导致测量液位值偏低的故障。

用扳手紧固了接口处的螺母后,用检漏喷雾验证不再漏气,其余焊缝和接口均无漏气现象。 ( 5) 将压差变送器送校验机构检测,结果为仪表测量处于允许误差范围内,排除压差变送器测量部分或电路部分故障。

2. 4 测量准确性验证

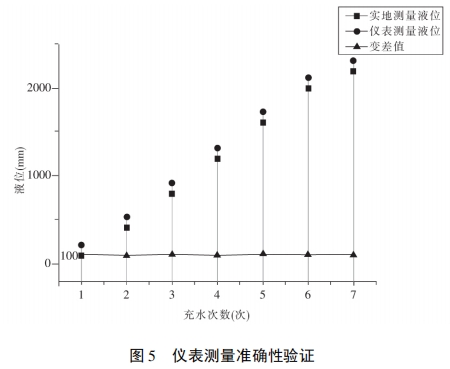

对维修完成后的吹气式液位计测量准确性进行验证。由于贮罐存放于密闭空间,且有较高放射性剂量,无法进行包含吹气系统在内的仪表现场检定,故采用卷尺进行粗略测量。

打开低放废液贮罐顶盖,间断向贮罐注水至高液位报警,利用卷尺粗略测量实际液位高度,并与吹

气式液位计测量值进行比对,如图 5 所示。观察到仪表测量值均比实际测量值低 100mm 左右,由于防止杂质进入管道,H 端吹气管口距离罐底 100mm,而实际测量时将卷尺伸至罐底,且忽略卷尺测量的较大误差,故证明吹气式液位计测量准确,H 端管路漏气为故障原因。

3 吹气式液位计故障分析策略

放射性废液处理普遍采用吹气式液位计,本文提出几项吹气式液位计故障分析的策略,故障出现时,帮助维修人员根据测量数据变化现象,利用相应的排查方案,快速判断故障原因,减少就地排查时间,降低维修成本和维修认员受照剂量。 3. 1 液位显示偏大

3. 1. 1 故障现象

液位测量值比实际液位值偏大。

3. 1. 2 可能原因

( 1) 气源压力过大导致压差过大。 ( 2) 压差变送器零点出现正向偏移。 ( 3) 吹气系统 L 端管路漏气使压差变大。 ( 4) 吹气系统 H 管路堵塞使压差变大。

3. 1. 3 排查方案

( 1) 检查吹气装置进气口压力和玻璃浮子流量计。 ( 2) 打开三阀组的连通阀,观察液位显示是否为零( 3) 用检漏喷雾检查 L 端管路法兰、焊缝、连接

处是否漏气。 ( 4) 检查玻璃浮子流量计是否正常,并进行吹

气试验检查 H 端管道是否堵塞。 3. 2 液位显示偏小

3. 2. 1 故障现象

当液位显示与实际值偏小时。 3. 2. 2 可能原因

( 1) 气源压力偏小。 ( 2) 压差变送器出现零点负向偏移。 ( 3) 吹气系统 H 端管路漏气使压差变小。 ( 4) 吹气系统 L 端管路堵塞使压差变小。

3. 2. 3 排查方案

( 1) 检查吹气装置进气口压力和玻璃浮子流量计。 ( 2) 打开三阀组的连通阀,观察液位显示是否为零。( 3) 用检漏喷雾检查 H 端管路法兰、焊缝、连接处是否漏气。 ( 4) 检查玻璃浮子流量计是否正常,并进行吹气试验检查 L 端管道是否堵塞。

4 结束语

本文针对一次吹气式液位计的故障,基于故障现象和仪表测量原理,采用理论分析和试验分析的方法,从压差变送器和吹气系统两方面判断故障原因,顺利解决了问题,并提出吹气式液位计故障的分析策略,可以有效的减少维修成本,提高维修效率。

咨询热线

0517-86998326