摘 要 :本文介绍了延113~延133气田井区使用的旋进旋涡流量计和均速管流量计工作原理,具体阐述了旋进旋涡流量计和均速管流量计存在的问题及解决方法。掌握流量计的工作原理及设置参数,降低偏差是必要的,目的是为了更加准确地分析气井动态。通过现场对两种单井流量计的计量准确度和实际运行情况及数据分析对比,利用实际工况下对流量计设备损坏程度及附件更换频率,并通过数据计算,得出均速管流量计测量结果更加准确,更适合该气田井区。

引言

本文介绍了延 113 ~延 133 气田井区使用的旋进旋涡流量计和均速管流量计工作原理,具体阐述了旋进旋涡流量计和均速管流量计存在的问题及解决方法,目的是掌握流量计的工作原理及设置参数,降低偏差,准确分析气井动态。

延 安 气 田 延 113 ~ 133 井 区 项 目 年 产 气 量 可 达13.3×108m3,目前涉及累计 35 座井场,205 口气井。其中,29 座井场,172 口单井采用差压式原理计量,6 座井场,33 口井采用旋进旋涡流量计计量。

通过对比传统差压流量计,尤其是以

孔板为代表的

节流式差压流量计 [1],发现对其前后直管段有着严格要求的特点。因此,该项目选取了结构简单,在相同条件直管段下测量精度更高、压损小,内部无可动部件 [2],安装维护更方便的均速管流量计。同时,该项目选取了具有长期运行无需特殊维护,无机械可动部件,通用性和互换性较好,集成度高、体积小等特点的旋进旋涡流量计,形成了与差压式流量计的鲜明对比。

天然气流量计在计量中的准确性尤为突出,考虑实际使用过程中影响因素较多,在分析问题时,需要对应用设备的工作原理仔细斟酌,与专业技术人才深入交流,以提高天然气的现场测量准确度并及时采取合理措施,提供有力指导 [3],这样才能更加有效地进行气井流量的动态分析监测。

1 旋进旋涡流量计

1.1 工作原理

旋进旋涡流量计工作原理是 :当流体进入流量传感器时 [4],入口处的导流叶片迫使轴向的流体旋转并在收缩段内。由于流体的加速流动使旋转流的中心产生旋涡流,这时,随着管载面积的缩小,旋涡流集中在中心轴上。当旋涡流进入扩散段时,由于流速减慢,旋转流体受到回流的作用,开始做二次旋转,旋涡流出现转折点,形成涡流进动现象。此时的旋涡频率与介质的流速成正比,并为线性,由压电传感器检测的微弱电信号经前置放大器放大、滤波、整形输出给积算仪,并进行处理运算,显示压力、温度、瞬时流量和总量。

1.2 存在的问题

1)流量计经项目投产调试正常投用后,运行期间多数流量计瞬时流量测量值不稳定、偏差较大,无法通过SCADA 远传数据对单井产量进行动态监测,无疑对生产技术分析造成困扰。

2)设备附属检测元件故障,损坏程度和更换频率高。单井开井运行条件下,流量计电源供电正常,但流量计瞬时量一直保持为 0,无输出信号,对单井和井场流量总量的计量出现偏差。

3)工艺因素原因造成流量计测量误差。单井关停井后,流量计仍可以检测到流量,有输出信号,造成单井运行状态分析误判 ;井下增产作业的不合理,出现设备测量偏差。

1.3 原因分析及解决方法

1.3.1 瞬时测量值不稳定

1)气井采气管线中含有杂质,例如出现的黑色固体块状物、压裂砂、泡排后带出的其他杂物等,致使叶轮片被打坏或者将旋涡发生器直接打穿,导致流量计无法正常工作,造成测量偏差。排除此类故障的方法,需要将过滤器的滤芯更换为加强滤芯,对出砂井增加除砂器。

2)流量积算仪的前置放大器灵敏度过高或过低,有多计、漏计脉冲现象,导致瞬时流量偏差较大,排除此类故障,需要更换前置放大器。

3)流量计接地不良,及强电和其他地线接线受到干扰。排除这种影响,需要正确接好地线,测试接地电阻,排除干扰。

4)管道内无天然气流动或流量低于始动流量,从而无法输出流量。这种情况下,需要对单井作出调整,比如调整采气树的针法开度,提单井流量的措施,以及进行技术变更,选取更小通径的流量计。

1.3.2 检测元件故障

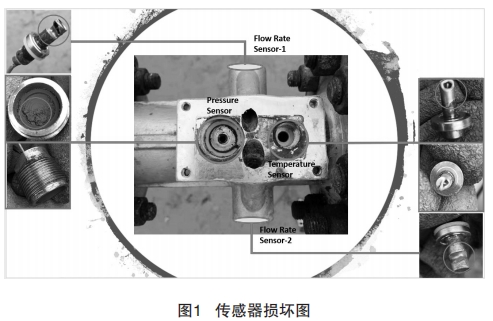

1)由于单井出沙,造成不同程度的流量计的传感器的损坏,如图 1 所示。其中,包括温度传感器、压力传感器、流量传感器,而对流量计影响的主要因素是流量传感器和压力传感器。排除此类故障直接的方法是更换相同信号的传感器,重新设置积算仪参数即可。但是,未解决根本问题,正常测量的维持时间较短。目前,长期有效的解决方法是采取流量计前端改造,增加除砂器,起到较好的控沙效果,进一步对流量计的检测元件起到保护作用。

2)前置放大器故障,流量输出一直显示为 0。这种情况下,更换新的型号前置放大器后,流量显示正常。

1.3.3 工艺因素

1)排除采气树阀门内漏情况下,由于工艺设计流量计下游没有单向阀,下游闸阀未关闭,单井停井后流量计检测到流量。排除此类情况,要求操作人员正确隔离流程,关闭下游闸阀。

2)气井的泡排作业,造成旋涡发生器处存在大量的泡排液,从而降低了测量效果。排除此类问题,需要合理安排作业。

2 均速管流量计

2.1 工作原理

均速管流量计采用差压式工作原理、插入式工作方式 [4]。均速管流量计属于一种差压式流量计,是根据管道内流量检测件产生差压,结合现有流体条件、检测件以及管道的几何尺寸对流量进行计算,由检测件和差压转换显示仪表构成的差压式流量计。均速管测量原理是将一根中空金属杆沿直径插入工艺管道中,采用等面积法,在杆的迎流面和背流面制有成对的取压孔,迎流面的多点测压孔测量的为总压,背流面测量的为静压,利用测量流体的总压与静压之差来测量流量。

2.2 存在的问题

1)人为因素,操作不正确,导致测量设备出现偏差。

2)工艺因素造成测量偏差,含水出现引压管积存冷凝液,以及出沙影响到测量设备的稳定性 [5]。

3)检测设备不正常,差压变送器存在偏差,导致无法正常测量差压。

4)出厂设备设置不符合实际计量方式,积算仪计算方法及设置参数存在问题。

2.3 原因分析及解决方法

2.3.1 人为因素

1)生产操作人员对差压变送器三阀组操作错误,出现平衡阀、正负压测取压阀未正确投用现象,导致测量出现偏差。通过对操作人员技能培训,提高对仪器仪表工作原理的认知,熟练掌握操作规范。

2)计量设备的附属压力变送器关闭或者出现漏气现象,无法为积算仪提供有效的测量压力,从而输出出现偏差。

2.3.2 工艺因素

1)气井内含水较多,造成变送器正负压取压端积液,从而影响流量计差压变送器的实际计量。通过对单井进行泡排作业及增加作业次数,监测单井实际的运行,同时通过处理差压变送器取压端内部积液,重新进行正确投用,降低影响因素。

2)气井出沙严重。长时间的生产条件下,造成差压变送器密封膜片受损和传感器受损,计量不稳定,无法输出可靠的计量值。通过技术分析,根据出沙量的实际情况,将原来工艺管线 Y 型过滤器改造为除砂器,从而起到单井控沙,同时对下游测量设备起到有效保护,计量的实际效果趋于稳定。

2.3.3 设备因素

1)差压变送器故障,差压变送器密封膜片受损和传感器受损,无法正常测量设备差压。

2)气井气量较大,差压变送器的选型的量程值太小,超出正常检测范围,从而计量保持于设备非常大输出值,无法准确计量,作为实际计量值参考监测。

3)由于设备设计的缺陷,密封较差,导致积算仪控制箱内出现积水,从而导致扩展输出短路模块故障,无法输出正常值。

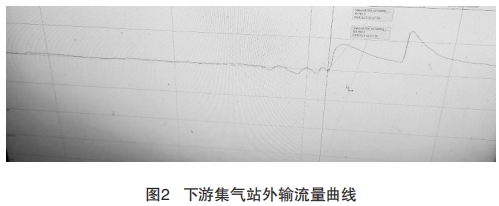

4)积算仪的计算方法并不适合于实际运行的气井,积算仪的计算方法在出厂设置中,均采用天然气组份计量,从而出现较大偏差。通过对下游集气站的外输气量对比,经过计算,将原厂提供一期项目的积算仪的测量介质更改为一般气体,偏差将大大减小。上游气井的实际计量与下游集气站的外输气量达到积算仪偏差范围内,正常流量波动在 5% 以内。下游集气站外输双差压均速管流量计数据分析如图 2。

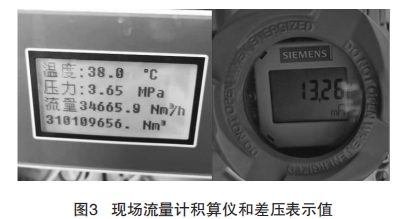

根据 DCS 曲线观察,如图 2 所示。正常状态下,流量波动范围约在 5% 以内(除去工艺造成的原因)。设计参数 :设计压力 1100KPa(绝压 100KPa),设计温度 30℃,设计流量 60000Nm3/h,设计差压 24.3046KPa,差压变送器量程的大差压 24.3046KPa,小差压 3.8455KPa。理论差压值 :重新按照实际压力 3.65MPa(大气压加上 100KPa),温度 38℃,计算 60000Nm3/h 流量的差压值,应该为 7.2262KPa。

实测差压值 :(13.26-4)/16×3.8455 ≈ 2.2255KPa

测量偏差 :(34666-33293)/34666×100% ≈ 4.0%

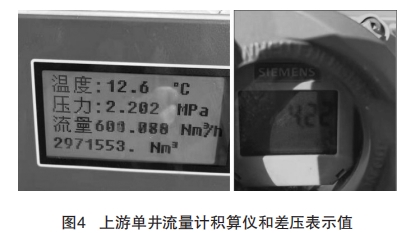

上游单井均速管流量计数据分析 :

设计参数 :设计压力 600KPa(绝压),设计温度 18℃,设计流量 6400Nm3/h,管径为 DN100,设计差压 9.8153KPa,如图 5 所示。

理论差压值 :重新按照实际压力 2.202MPa(大气压加上 100KPa),温度 12.6℃,计算 6400Nm3/h 流量的差压值应该为 2.4831KPa,如图 6 所示。

实测差压值 :(4.22-4)/16×1.5531 ≈ 0.021355KPa

测量偏差 :(600-593)/600×100% ≈ 1.2%

测量结果 :检查设置,重新对差压变送器进行零点标定,校准投用后,电流测量值为 4.32mA,测量流量为719.357 Nm3/h,如图 7 所示。

单井管径变径为 DN80 的数据分析 :

差压值为 31Pa,将工艺管径由 DN100 缩经为 DN80,同等流量下,差压值为 0.1009KPa,如图 8 所示。

单井管径变径 DN50 的数据分析 :

差压值为 31Pa,将工艺管径由 DN100 缩经为 DN50 后,同等流量下,差压值为 1.1629Kpa,如图 9 所示。

3 结论与展望

通过对延 113 ~延 133 气田的气井两种

流量计的分析,旋进旋涡流量计根据其设备的特点及结构 [6],更适用于计量比较纯净的干气气体介质,在天然气下游销售终端计量领域使用较多。均速管流量计结合具体流体检测条件和流量传感器 [7] 自身的优点,在测量介质较差的环境下,仍能保持较好的测量性能,也更适合延 113 ~延 133 项目的选用。

在油气工业发展中,上游气井的计量偏差日渐备受关注,无论对其计量的准确度还是对其设备的精确度要求会越来越高,目的是为了更加有效地进行气井动态分析监测,以及为数字化气田的建设提供更可靠的保障。