产品分类

技术文章

基于 CS3000 和金属管浮子流量计间接测量粉体流量

发布日期:2019-12-10 来源: 作者: 浏览次数:

【导读】:摘 要 在现场不具备测量条件或无法安装流量计的情况下,基于 CS3000 系统和金属管浮子流量计,通过重量的转换,间接实现对固体粉料流量的测量。流量计算过程中,通过金属管浮子流量计测量实时重量的变化,经过微分运算得到实时流量。对流量的运算方式进一步改进后,避免了由于振动等原因造成的测量误差,并且实现了流量单位的自由转换,提高了系统的可操作性。......

摘 要 在现场不具备测量条件或无法安装流量计的情况下,基于 CS3000 系统和金属管浮子流量计,通过重量的转换,间接实现对固体粉料流量的测量。流量计算过程中,通过金属管浮子流量计测量实时重量的变化,经过微分运算得到实时流量。对流量的运算方式进一步改进后,避免了由于振动等原因造成的测量误差,并且实现了流量单位的自由转换,提高了系统的可操作性。

某树脂装置新建一套催化剂加料系统,该加料系统将催化剂粉料以氮气输送方式连续送至反应器。该套设备由料仓、上罐和下罐 3 部分组成。上罐为锁气罐,下罐为喷吹罐。上罐入口安装有一台圆顶阀用于连接料仓,上罐和下罐之间通过两台圆顶阀隔断。喷吹罐底部安装有一台旋转给料装置,该装置由变频电机驱动,根据下料流量来控制电机转速,从而实现给料自动控制。准确测量粉料流量是稳定输送催化剂的关键,如果催化剂一次输送过多,可能造成反应器飞温; 如果输送催化剂不够,又需要二次输送,延误生产。

1 控制方案

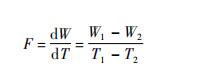

对于固体粉料流量的测量,基于 CS3000 和金属管浮子流量计的测量系统采用间接测量转化法,将下罐粉料重量的变化量转化为粉料的实际流量,根据流量的变化实现对变频电机的控制。重量转化原理是对重量进行周期采集,在一个采样周期内,将本次采集值和上个采样周期的采集值相减,相减的值除以采样时间即得到瞬时流量值 F:

其中,dW 是在一个采样周期内罐体的重量变化值; dT 为采样时间变化量。由公式可以看出, dW 是与时间有关的变量,与工艺实际工况有关; dT 代表了采样精度,时间越短,采样精度越高,即 dT 越小,dW 变化越快,系统响应越快,流量的更新速度越快[1]。 该系统的实际重量与流量的采样周期的非常小值可以按以下方式估算:

非常终得到的非常小采样周期为 1. 2s,由于 DCS系统一般为整数,故采样周期可以根据实际情况在 1 ~ 2s 内浮动设定。

2 控制系统组态

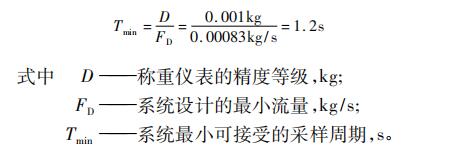

树脂装置控制系统采用 CS3000 系统。由于CS3000 系统默认扫描和控制周期为 1s,故采样周期的非常小值 Tmin采用系统默认时间 1s。由瞬时流量公式可以看出,重量的变化值除以相对时间的变化值,其实质可以看作是对该段时间重量进行微分计算。如图 1 所示,实现方法可以在 CS3000系统内将重量的 PV 值送到 LD 微分块中,微分块

计算输出 CPV 就是当前流量[2]。

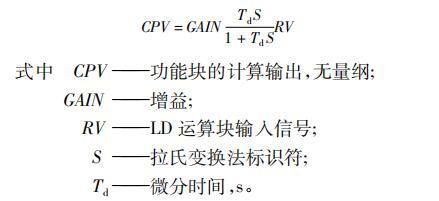

微分块 LD 将信号输入执行以下运算:

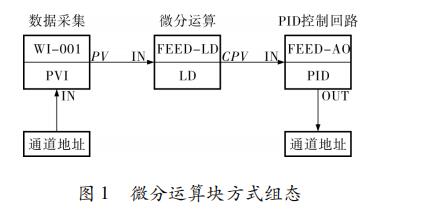

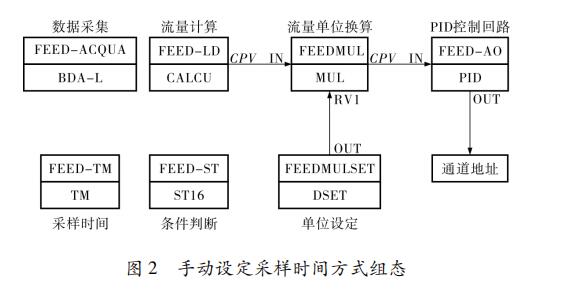

LD 的调整参数中,GAIN 取默认值 1. 00,微分时间设为 1s。由于 CS3000 系统默认扫描控制周期为 1s,在 LD 块中每一秒都会对重量进行采集并输出计算结果,过小的运算扫描时间可能会因为现场电机振动等产生的瞬间重量波动对LD 块输出产生影响。所以,如果仅采用微分块的计算结果输出到 PID 控制回路,可能会因瞬间流量波动,不能很好地控制变频器的转速。因此,在以上控制方案的基础上,需要增加一个可以手动设置采样时间的程序。采样时间由操作员手动设置,可以避免重量的瞬间波动对系统产生的影响。程序块如图 2 所示。

图 2 中批量数据采集块 BDA-L 用来存储不同时刻的重量变化,将第 1 个采样时间的重量存放在数据存储区 DT01 中,第 2 个采样时间的重量变化存放在 DT02 中。计算块 FEED-LD 和顺控表 FEED-ST 块用来判断条件和执行流量运算,其中计算块 FEED-LD 的程序代码如下[3]:

PROGRAM

ALIAS A FEED-ACQUA. DT01

ALIAS B FEED-ACQUA. DT02

ALIAS C WI-001. PV

ALIAS D FEED-TM

IF( D = = 1) THEN

A = C ! 将金属管浮子流量计当前 PV 值赋给批量数据采集块数据存储区 01

END IF

IF( FEEDSW. PV = = 0) THEN

B = C ! 将金属管浮子流量计当前 PV 值赋给批量数据采集块数据存储区 02 CPV = ( A - B) /D ! 将两个采样重量相减后除以采样时间,输出结果 CPV

END IF

END

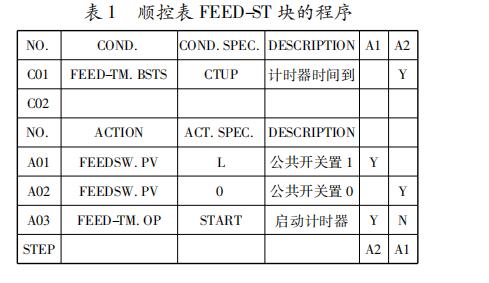

顺控表和计算块的配合,实现了条件判断和计算输出。顺控表 FEED-ST 块的程序见表 1。

顺控表的执行选择 TC 方式,计算块选择周期执行,计时器计时上限 PH 设置采样时间,上位机保留更改计时器 PH 的输入端口。在顺控表FEED-ST 块中,利用一个公共开关 FEEDSW 来判断采样时间是否达到,当采样时间到时开关为 0,此时执行计算块中满足 IF 语句的条件,计算块的输出 CPV 为采样周期内的流量,顺控表中执行步号由 A2 跳转为 A1,将公共开关 FEEDSW 置 1,同时重启计时器 FEED-TM。

通过以上运算计算块输出的流量,所得数据单位为 kg /s。但工艺实际操作流量显示单位为kg /h,需要进行时间单位换算,将计算块的输出CPV 乘以 3 600 即可实现[4]。考虑到观察方便、可操作因素,用数据设定块实现单位换算,当需要显示每小时或每个班次( 8h) 的流量时,可以通过数据设定块输入不同的数值实现单位切换,这样在需要更换时间时,免去了对系统进行在线下装的步骤。如需要每小时的流量,将数据设定块 SV设为 3 600。乘法块 MUL 将计算块的输出 CPV和数据设定块输出相乘,实现单位的转换。

非常后,系统运算的流量作为催化剂连续加料变频器控制回路的测量值,输入到 PID 块的 IN 端,实现整个回路闭环控制。

3 结束语

对于气体和固体粉料流量的测量,可以通过多种方式实现。在这套装置中,以测量重量的变化,实现了对流量的间接测量。考虑到由于输送过程中电机振动、重量瞬间波动等因素,将重量的微分运算更改为手动运算,避免了由于采样时间过小造成流量的大幅波动。由于采样时间单位为s,运算后流量的显示单位为 kg /h,通过手动设置时间,可以在小时、班次( 8h) 等时间切换,方便了工艺操作员进行观察和操作。

注明,淮安三畅仪表文章均为原创,转载请注明本文地址http://www.jssanchang.com/

上一篇文章:探究高温低压环境下金属管浮子流量计测量的准确性

下一篇文章:分析金属管转子流量计外观设计的实用性

相关的产品

- 中国金属转子流量计市场的当前情况如何2021-03-04

- 金属管转子流量计行业当前和未来市场的研究2021-02-05

- 什么是变面积流量计?金属管还是玻璃从工作2020-12-19

- 金属管浮子流量计满足生产硬脂酸特定的流量2020-12-18

- 超声波传感器通过金属壁测量液位的方案摘要2020-12-16

- 智能算法提高了金属管浮子流量计的应用可靠2020-12-12

- 金属管浮子流量计在微小流量方面的设计尺寸2020-12-04

- 金属管浮子流量计适用场合有哪些?全面概括2020-12-04